- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Trung Quốc CVD sic Nhà sản xuất, Nhà cung cấp, Nhà máy

CVD SiC is a vacuum deposition process used to produce high-purity solid materials. This process is often used in semiconductor manufacturing to form thin films on wafer surfaces. During the chemical vapor deposition (CVD) process for producing silicon carbide (SiC), a substrate is exposed to one or more volatile precursors, which chemically react on the substrate surface to form the desired SiC deposit. Among the various methods for producing SiC, CVD produces products with high uniformity and purity, and offers strong process controllability.

Simply put, CVD SiC refers to SiC produced via the chemical vapor deposition (CVD) process. In this process, gaseous precursors, typically containing silicon and carbon, react in a high-temperature reactor to deposit a thin SiC film onto a substrate. CVD SiC is valued for its exceptional properties, including high thermal conductivity, chemical inertness, mechanical strength, and resistance to thermal shock and wear. These properties make chemical vapor deposited (CVD) silicon carbide (SiC) ideal for demanding applications such as semiconductor manufacturing, aerospace components, armor, and high-performance coatings. This material's exceptional durability and stability under extreme conditions ensure its effectiveness in improving the performance and lifespan of advanced technologies and industrial systems.

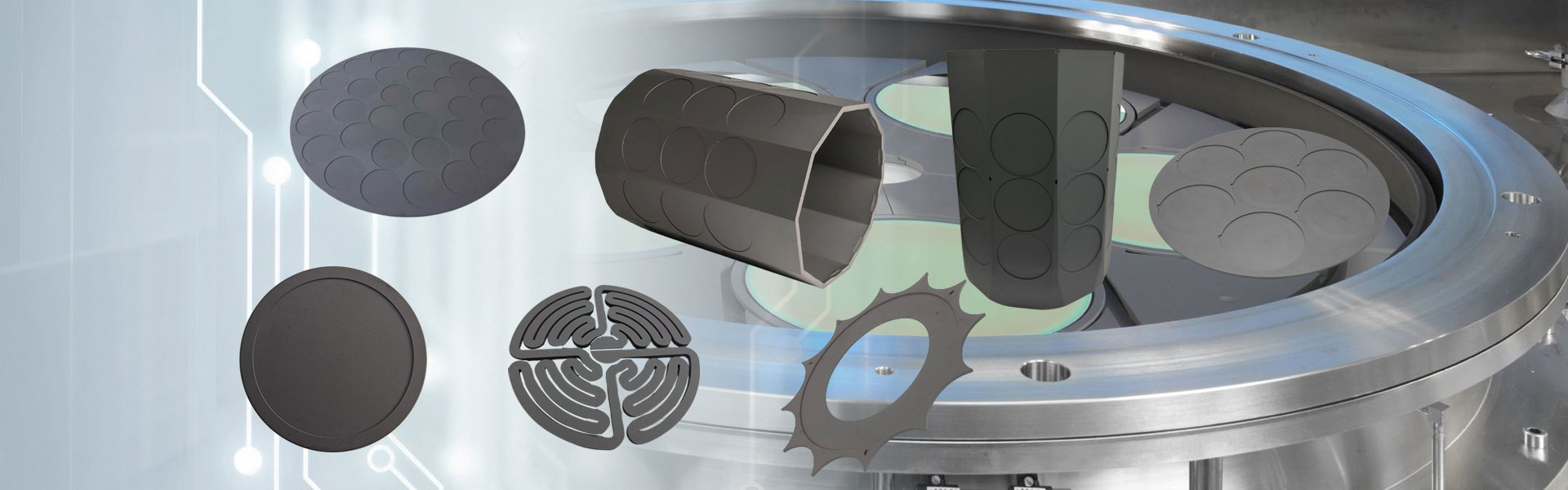

CVD SiC materials, due to their unique combination of excellent thermal, electrical, and chemical properties, are well-suited for applications in the semiconductor industry, where high-performance materials are required. Chemical vapor deposited (CVD) silicon carbide (SiC) components are widely used in etching equipment, MOCVD equipment, Si and SiC epitaxy equipment, and rapid thermal processing equipment.

The largest market segment for CVD SiC components is etching equipment components. Due to its low reactivity to chlorine- and fluorine-containing etching gases and its electrical conductivity, CVD silicon carbide (SiC) is an ideal material for components such as focus rings in plasma etching equipment. CVD silicon carbide (SiC) components in etching equipment include focus rings, gas showerheads, trays, edge rings.

Take the focus ring, for example. This critical component is placed outside the wafer and in direct contact with it. Voltage is applied to the ring to focus the plasma passing through it, thereby focusing the plasma on the wafer and improving processing uniformity. Traditionally, focus rings are made of silicon or quartz. However, with the advancement of integrated circuit miniaturization, the demand for and importance of etching processes in integrated circuit manufacturing continues to increase. The power and energy of the plasma used for etching are also increasing, especially in capacitively coupled plasma (CCP) etching equipment, which requires even higher plasma energies. Consequently, focus rings made of silicon carbide are becoming increasingly popular.

Due to the high performance of CVD SiC and its ability to be sliced into very thin sections, it can also benefit sputter targets and all types of electrodes.

Process of Chemical Vapor Deposition (CVD)

CVD is a process that transforms a material from a gas phase to a solid phase, used to form a thin film or coating on a substrate surface. The following are the basic steps in CVD:

1. Substrate Preparation

Choose an appropriate substrate material and perform the appropriate cleaning and surface treating to produce a clean, flat surface with good adhesion.

2. Reactive Gas Preparation

Prepare the necessary amount of reactive gas or vapor and inject it into the deposition chamber by some means (gas supply system). The reactive gas can be an organic compound, a metal-organic precursor, inert gas, or other gaseous species.

3. Deposition Reaction

If all instrumentation is setup correctly the CVD process will begin under the pre-defined reaction conditions. The reactive gas that has been injected into the chamber will undergo some chemical or physical reaction on the substrate surface to form a deposit onto the substrate surface. The deposit formation can be the result of several types of processes depending on the deposition method, these include vapor-phase thermal decomposition, chemical reaction, sputtering, epitaxial growth, etc.

4. Control and Monitoring

At the same time during the deposition process, certain deposition parameters need to be controlled and monitored in real time if the observer wishes to ensure the best possible properties in the film are maintained. These include relevant temperature measurement, pressure monitoring, and regulation of gas flow, all the while aiming to keep the desired reaction conditions stable and constant.

5. Deposition Completion and Post-Processing

When either the deposition time, predetermined thickness, or method selected, is achieved the introduction of the reaction gas can be ceased and deposition process ended. Following the deposition, several pertinent post-processing methods (annealing, structural modifications, surface treatment, etc.) should be performed to improve the film performance/quality.

It's important to note that the specific vapor deposition process can vary depending on the deposition technology, material type, and application requirements. However, the basic process outlined above covers most common vapor deposition steps.

- View as

Đầu vòi hoa sen CVD SiC

Đầu vòi hoa sen Semicorex CVD SiC là thành phần được thiết kế chính xác, có độ tinh khiết cao, được thiết kế cho các hệ thống khắc CCP và ICP trong sản xuất chất bán dẫn tiên tiến. Chọn Semicorex có nghĩa là đạt được các giải pháp đáng tin cậy với độ tinh khiết vật liệu vượt trội, độ chính xác gia công và độ bền cho các quy trình plasma đòi hỏi khắt khe nhất.*

Đọc thêmGửi yêu cầuNhẫn cạnh

Nhẫn cạnh Semicorex được tin tưởng bởi các FAB và OEM hàng đầu trên toàn thế giới. Với kiểm soát chất lượng nghiêm ngặt, các quy trình sản xuất tiên tiến và thiết kế dựa trên ứng dụng, Semicorex cung cấp các giải pháp mở rộng tuổi thọ công cụ, tối ưu hóa tính đồng nhất wafer và hỗ trợ các nút quy trình nâng cao.*

Đọc thêmGửi yêu cầuTấm phân phối khí

Các tấm phân phối khí bán nguyệt, được làm bằng CVD SIC là một thành phần quan trọng trong các hệ thống khắc plasma, được thiết kế để đảm bảo phân tán khí đồng đều và hiệu suất plasma nhất quán trên wafer. Semicorex là sự lựa chọn đáng tin cậy cho các giải pháp gốm hiệu suất cao, cung cấp độ tinh khiết vật liệu chưa từng có, độ chính xác kỹ thuật và hỗ trợ đáng tin cậy phù hợp với nhu cầu của sản xuất chất bán dẫn tiên tiến.*

Đọc thêmGửi yêu cầuĐầu vòi hoa sen SiC rắn

Đầu vòi sen Solid SiC là bộ phận quan trọng trong sản xuất chất bán dẫn, được thiết kế đặc biệt cho quy trình lắng đọng hơi hóa học (CVD). Semicorex, công ty dẫn đầu về công nghệ vật liệu tiên tiến, cung cấp Đầu vòi hoa sen SiC rắn đảm bảo phân phối tốt hơn các khí tiền chất trên bề mặt nền. Độ chính xác này rất quan trọng để đạt được kết quả xử lý nhất quán và chất lượng cao.**

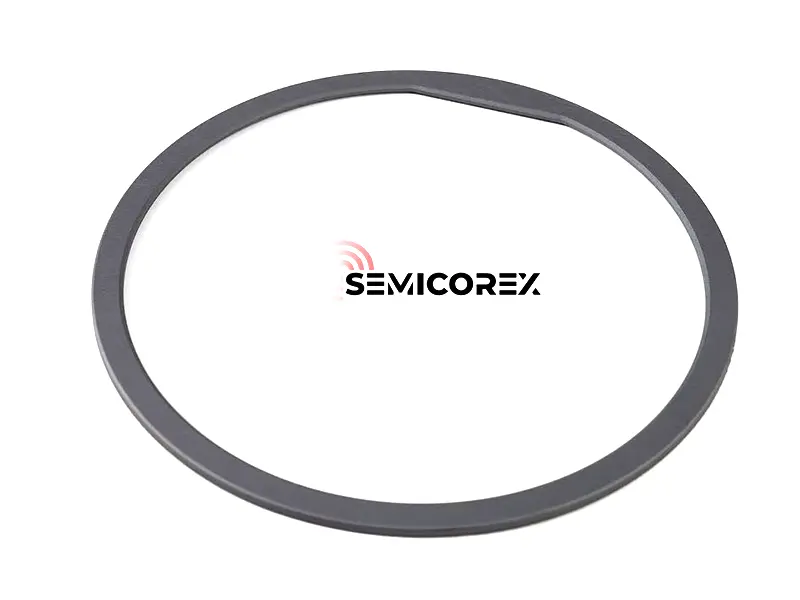

Đọc thêmGửi yêu cầuVòng lấy nét CVD SiC

Thông qua quá trình lắng đọng hơi hóa học (CVD), Semicorex CVD SiC Focus Ring được lắng đọng một cách tỉ mỉ và xử lý cơ học để đạt được sản phẩm cuối cùng. Với đặc tính vật liệu vượt trội, nó không thể thiếu trong môi trường chế tạo chất bán dẫn hiện đại đòi hỏi khắt khe.**

Đọc thêmGửi yêu cầuVòng khắc

Vòng khắc làm bằng CVD SiC là một thành phần thiết yếu trong quy trình sản xuất chất bán dẫn, mang lại hiệu suất vượt trội trong môi trường khắc plasma. Với độ cứng vượt trội, khả năng kháng hóa chất, độ ổn định nhiệt và độ tinh khiết cao, CVD SiC đảm bảo rằng quá trình ăn mòn diễn ra chính xác, hiệu quả và đáng tin cậy. Bằng cách chọn Vòng khắc Semicorex CVD SiC, các nhà sản xuất chất bán dẫn có thể nâng cao tuổi thọ của thiết bị, giảm thời gian ngừng hoạt động và cải thiện chất lượng tổng thể của sản phẩm.*

Đọc thêmGửi yêu cầu