- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tìm hiểu công nghệ khắc khô trong ngành bán dẫn

2024-06-11

Khắc đề cập đến kỹ thuật loại bỏ có chọn lọc vật liệu thông qua các phương tiện vật lý hoặc hóa học để đạt được các mẫu cấu trúc được thiết kế.

Hiện nay, nhiều thiết bị bán dẫn sử dụng cấu trúc thiết bị mesa, chủ yếu được tạo ra thông qua hai loại khắc:khắc ướt và khắc khô. Mặc dù phương pháp khắc ướt đơn giản và nhanh chóng đóng một vai trò quan trọng trong chế tạo thiết bị bán dẫn, nhưng nó có những nhược điểm cố hữu như khắc đẳng hướng và tính đồng nhất kém, dẫn đến khả năng kiểm soát hạn chế khi chuyển các mẫu có kích thước nhỏ. Tuy nhiên, khắc khô với tính dị hướng cao, tính đồng nhất tốt và độ lặp lại đã trở nên nổi bật trong quy trình chế tạo thiết bị bán dẫn. Thuật ngữ “khắc khô” đề cập rộng rãi đến bất kỳ công nghệ khắc không ướt nào được sử dụng để loại bỏ vật liệu bề mặt và chuyển các mẫu vi mô và nano, bao gồm khắc laser, khắc plasma và khắc hơi hóa học. Khắc khô được thảo luận trong văn bản này đặc biệt liên quan đến ứng dụng hẹp của các quy trình sử dụng phóng điện plasma—cả vật lý hoặc hóa học—để sửa đổi bề mặt vật liệu. Nó bao gồm một số công nghệ khắc công nghiệp phổ biến, bao gồmKhắc chùm tia ion (IBE), Khắc ion phản ứng (RIE), Khắc plasma cộng hưởng cyclotron điện tử (ECR) và Khắc plasma kết hợp cảm ứng (ICP).

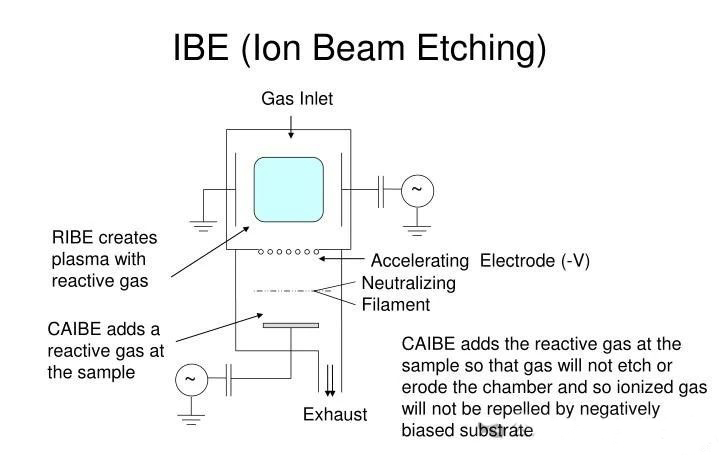

1. Khắc tia ion (IBE)

Còn được gọi là phay ion, IBE được phát triển vào những năm 1970 như một phương pháp khắc vật lý thuần túy. Quá trình này bao gồm các chùm ion được tạo ra từ các khí trơ (như Ar, Xe) được tăng tốc bằng điện áp để bắn phá bề mặt vật liệu mục tiêu. Các ion truyền năng lượng tới các nguyên tử bề mặt, khiến những nguyên tử có năng lượng vượt quá năng lượng liên kết của chúng bị bắn tung tóe. Kỹ thuật này sử dụng điện áp gia tốc để điều khiển hướng và năng lượng của chùm ion, mang lại khả năng kiểm soát tốc độ và dị hướng ăn mòn tuyệt vời. Mặc dù lý tưởng để khắc các vật liệu ổn định về mặt hóa học như gốm sứ và một số kim loại, nhưng nhu cầu về mặt nạ dày hơn để khắc sâu hơn có thể ảnh hưởng đến độ chính xác của quá trình khắc và việc bắn phá ion năng lượng cao có thể gây ra hư hỏng điện không thể tránh khỏi do sự gián đoạn mạng tinh thể.

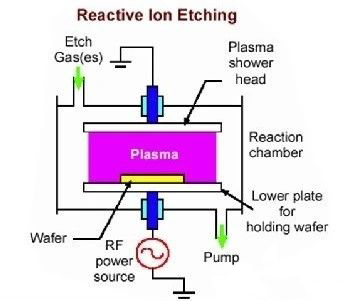

2. Khắc ion phản ứng (RIE)

Được phát triển từ IBE, RIE kết hợp các phản ứng hóa học với bắn phá ion vật lý. So với IBE, RIE cung cấp tốc độ ăn mòn cao hơn cũng như tính dị hướng và tính đồng nhất tuyệt vời trên các diện tích lớn, khiến nó trở thành một trong những kỹ thuật ăn mòn được sử dụng rộng rãi nhất trong chế tạo vi mô và nano. Quá trình này bao gồm việc đưa điện áp tần số vô tuyến (RF) vào các điện cực tấm song song, làm cho các electron trong buồng tăng tốc và ion hóa khí phản ứng, dẫn đến trạng thái plasma ổn định ở một bên của các tấm. Plasma mang điện thế dương do các electron bị hút vào cực âm và nối đất ở cực dương, do đó tạo ra một điện trường chạy khắp buồng. Plasma tích điện dương tăng tốc về phía chất nền liên kết với cực âm, ăn mòn nó một cách hiệu quả.

Trong quá trình ăn mòn, buồng duy trì môi trường áp suất thấp (0,1 ~ 10 Pa), giúp tăng cường tốc độ ion hóa của khí phản ứng và đẩy nhanh quá trình phản ứng hóa học ở bề mặt chất nền. Nói chung, quy trình RIE yêu cầu các sản phẩm phụ của phản ứng phải dễ bay hơi để được hệ thống chân không loại bỏ một cách hiệu quả, đảm bảo độ chính xác ăn mòn cao. Mức công suất RF xác định trực tiếp mật độ plasma và điện áp phân cực gia tốc, từ đó kiểm soát tốc độ ăn mòn. Tuy nhiên, trong khi tăng mật độ plasma, RIE cũng làm tăng điện áp phân cực, điều này có thể gây hư hỏng mạng tinh thể và làm giảm độ chọn lọc của mặt nạ, do đó gây ra những hạn chế cho các ứng dụng khắc. Với sự phát triển nhanh chóng của các mạch tích hợp quy mô lớn và kích thước bóng bán dẫn ngày càng giảm, nhu cầu về độ chính xác và tỷ lệ khung hình trong chế tạo vi mô và nano ngày càng tăng, dẫn đến sự ra đời của công nghệ khắc khô dựa trên plasma mật độ cao, cung cấp cơ hội mới cho sự phát triển của công nghệ thông tin điện tử.

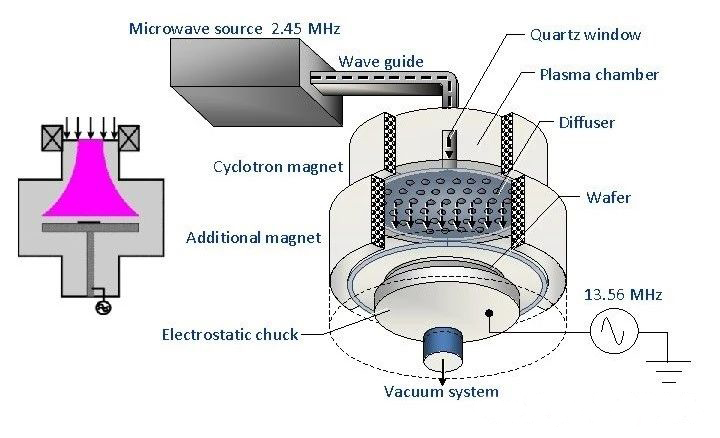

3. Khắc plasma cộng hưởng cyclotron điện tử (ECR)

Công nghệ ECR, một phương pháp ban đầu để đạt được plasma mật độ cao, sử dụng năng lượng vi sóng để cộng hưởng với các electron trong buồng, được tăng cường bằng từ trường phù hợp với tần số, được áp dụng bên ngoài để tạo ra cộng hưởng cyclotron electron. Phương pháp này đạt được mật độ plasma cao hơn đáng kể so với RIE, nâng cao tốc độ ăn mòn và độ chọn lọc của mặt nạ, do đó tạo điều kiện thuận lợi cho việc ăn mòn các cấu trúc có tỷ lệ khung hình cực cao. Tuy nhiên, sự phức tạp của hệ thống phụ thuộc vào chức năng phối hợp của nguồn vi sóng, nguồn RF và từ trường, đặt ra những thách thức trong vận hành. Sự xuất hiện của phương pháp khắc plasma kết hợp cảm ứng (ICP) đã sớm xuất hiện như một sự đơn giản hóa đối với ECR.

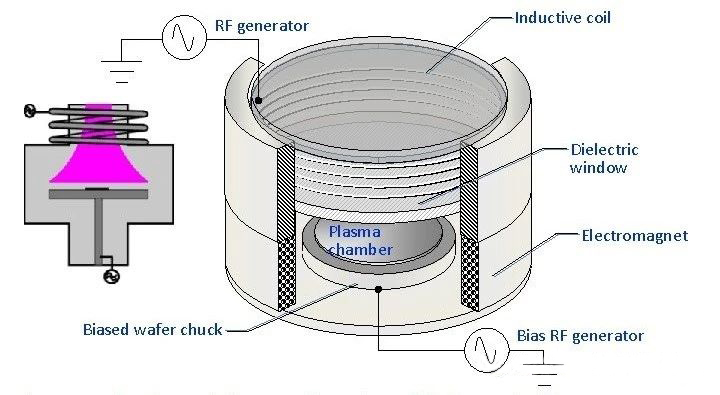

4. Khắc plasma kết hợp cảm ứng (ICP)

Công nghệ khắc ICP đơn giản hóa hệ thống dựa trên công nghệ ECR bằng cách sử dụng hai nguồn RF 13,56 MHz để điều khiển cả quá trình tạo plasma và điện áp phân cực gia tốc. Thay vì sử dụng từ trường bên ngoài trong ECR, một cuộn dây xoắn ốc tạo ra một trường điện từ xen kẽ, như thể hiện trong sơ đồ. Các nguồn RF truyền năng lượng thông qua sự ghép nối điện từ với các electron bên trong, chúng chuyển động theo chuyển động cyclotron trong trường cảm ứng, va chạm với các khí phản ứng để gây ra sự ion hóa. Thiết lập này đạt được mật độ plasma tương đương với ECR. Khắc ICP kết hợp các ưu điểm của các hệ thống khắc khác nhau, đáp ứng nhu cầu về tốc độ khắc cao, độ chọn lọc cao, tính đồng nhất trên diện rộng và cấu trúc thiết bị đơn giản, có thể điều khiển được, do đó nhanh chóng trở thành lựa chọn ưu tiên cho thế hệ công nghệ khắc plasma mật độ cao mới .

5. Đặc điểm của khắc khô

Công nghệ khắc khô đã nhanh chóng chiếm vị trí chính trong chế tạo vi mô và nano do tính dị hướng vượt trội và tốc độ ăn mòn cao, thay thế cho phương pháp khắc ướt. Các tiêu chí để đánh giá công nghệ khắc khô tốt bao gồm tính chọn lọc của mặt nạ, tính dị hướng, tốc độ ăn mòn, tính đồng nhất tổng thể và độ mịn bề mặt do hư hỏng mạng tinh thể. Với nhiều tiêu chí đánh giá, phải xem xét tình huống cụ thể dựa trên nhu cầu chế tạo. Các chỉ số trực tiếp nhất của quá trình khắc khô là hình thái bề mặt, bao gồm độ phẳng của sàn và thành bên được khắc cũng như tính dị hướng của các bậc thang được khắc, cả hai đều có thể được kiểm soát bằng cách điều chỉnh tỷ lệ phản ứng hóa học với sự bắn phá vật lý. Đặc tính hiển vi sau khi khắc thường được thực hiện bằng kính hiển vi điện tử quét và kính hiển vi lực nguyên tử. Độ chọn lọc của mặt nạ, là tỷ lệ giữa độ sâu ăn mòn của mặt nạ với độ sâu của vật liệu trong cùng điều kiện và thời gian ăn mòn, là rất quan trọng. Nói chung, độ chọn lọc càng cao thì độ chính xác của việc truyền mẫu càng tốt. Các mặt nạ phổ biến được sử dụng trong khắc ICP bao gồm chất quang dẫn, kim loại và màng điện môi. Chất quang dẫn có độ chọn lọc kém và có thể bị phân hủy dưới nhiệt độ cao hoặc bị bắn phá mạnh mẽ; kim loại mang lại tính chọn lọc cao nhưng đặt ra thách thức trong việc loại bỏ mặt nạ và thường yêu cầu kỹ thuật mặt nạ nhiều lớp. Ngoài ra, mặt nạ kim loại có thể dính vào thành bên trong quá trình ăn mòn, tạo thành các đường rò rỉ. Do đó, việc lựa chọn công nghệ mặt nạ phù hợp đặc biệt quan trọng đối với việc khắc và việc lựa chọn vật liệu mặt nạ phải được xác định dựa trên các yêu cầu hiệu suất cụ thể của thiết bị.**