- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Vật liệu cacbon xốp phân cấp: Tổng hợp và giới thiệu

2024-12-26

Phân cấpvật liệu xốp, có cấu trúc lỗ đa cấp—macropores (đường kính > 50 nm), mesopores (2-50 nm) và micropores (<2 nm)—có diện tích bề mặt riêng cao, tỷ lệ thể tích lỗ rỗng cao, tính thấm tăng cường, đặc tính truyền khối thấp và khả năng lưu trữ đáng kể. Những thuộc tính này đã dẫn đến việc chúng được áp dụng rộng rãi trong nhiều lĩnh vực khác nhau, bao gồm xúc tác, hấp phụ, phân tách, năng lượng và khoa học đời sống, cho thấy hiệu suất vượt trội so với các vật liệu xốp đơn giản hơn.

Vẽ cảm hứng từ thiên nhiên

Nhiều thiết kế vật liệu xốp phân cấp được lấy cảm hứng từ các cấu trúc tự nhiên. Những vật liệu này có thể tăng cường sự truyền khối, cho phép thẩm thấu có chọn lọc, tạo ra môi trường kỵ nước đáng kể và điều chỉnh các tính chất quang học của vật liệu.

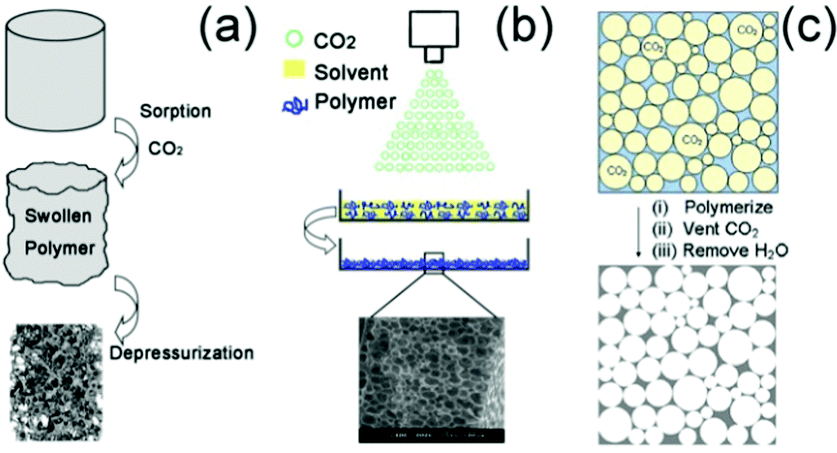

Các chiến lược tổng hợp phân cấpVật liệu xốp

1. Phương pháp tạo khuôn bề mặt

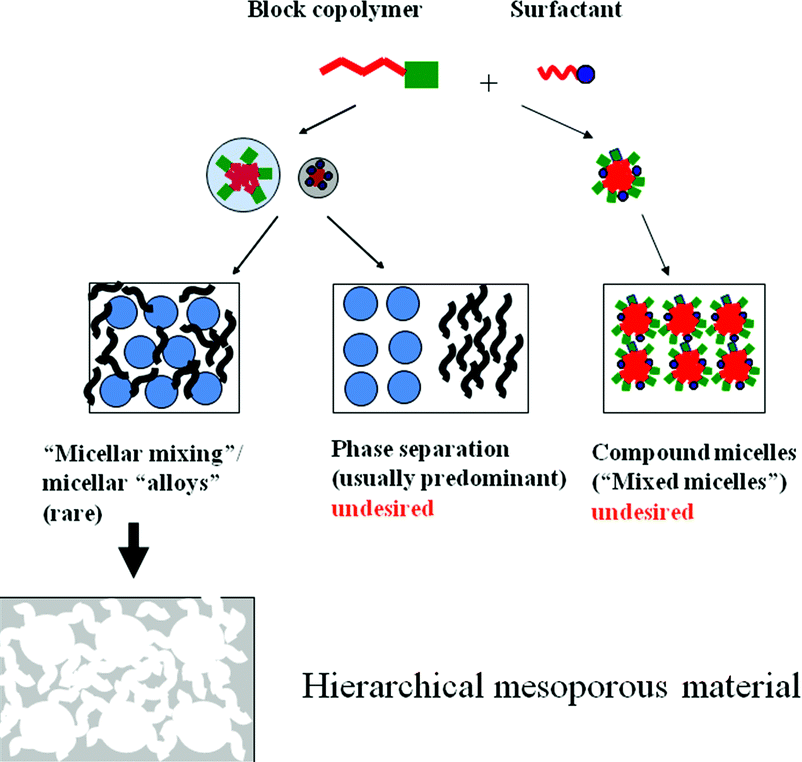

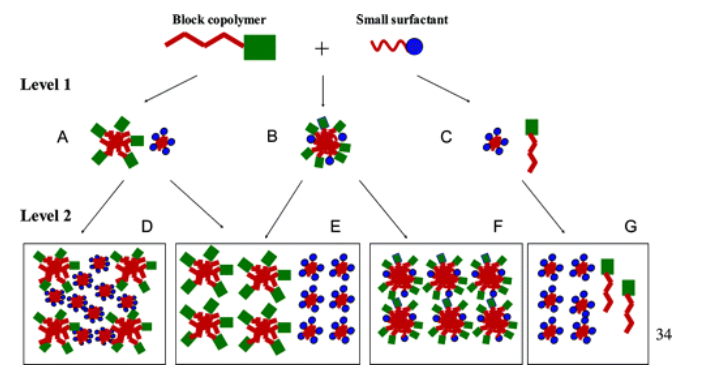

Làm thế nào chúng ta có thể sử dụng chất hoạt động bề mặt để tạo thành vật liệu trung gian phân cấp? Sử dụng hai chất hoạt động bề mặt có kích thước phân tử khác nhau làm mẫu là một chiến lược đơn giản. Các tập hợp phân tử tự lắp ráp bề mặt hoặc các tổ hợp siêu phân tử đã được sử dụng làm tác nhân định hướng cấu trúc để xây dựng các cấu trúc xốp. Bằng cách kiểm soát cẩn thận sự phân tách pha, các cấu trúc lỗ phân cấp có thể được tổng hợp bằng cách sử dụng khuôn mẫu chất hoạt động bề mặt kép.

Trong dung dịch nước của chất hoạt động bề mặt pha loãng, việc giảm tiếp xúc chuỗi hydrocarbon với nước làm giảm năng lượng tự do của hệ thống. Tính ưa nước của các nhóm cuối cùng của chất hoạt động bề mặt xác định loại, kích thước và các đặc tính khác của các tập hợp được hình thành bởi nhiều phân tử chất hoạt động bề mặt. CMC của dung dịch nước của chất hoạt động bề mặt có liên quan đến cấu trúc hóa học của chất hoạt động bề mặt, nhiệt độ và/hoặc chất dung môi được sử dụng trong hệ thống.

Silica gel trung mô lưỡng kim được điều chế bằng cách sử dụng các dung dịch chứa copolyme khối (KLE, SE hoặc F127) và các chất hoạt động bề mặt nhỏ hơn (IL, CTAB hoặc P123).

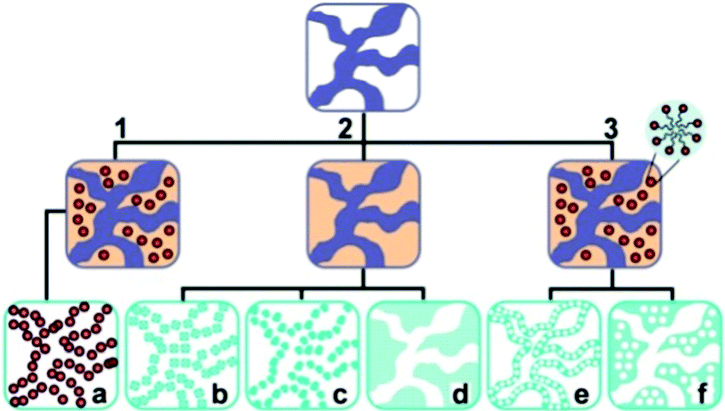

2. Phương pháp nhân rộng

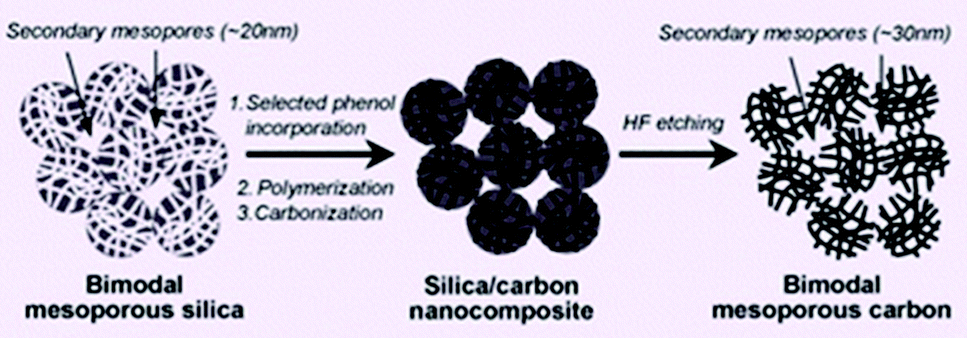

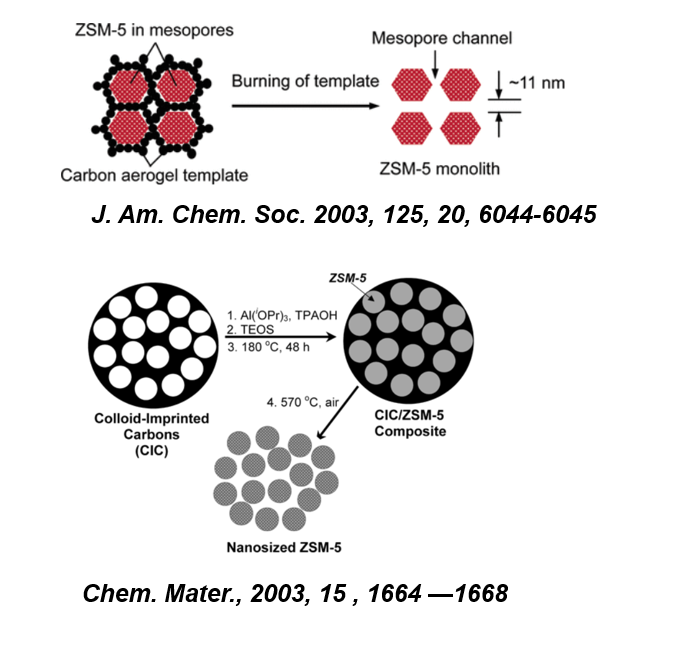

Phương pháp tổng hợp cổ điển là gì?vật liệu carbon xốp? Quy trình sao chép tạo khuôn chung cho cacbon xốp bao gồm việc chuẩn bị hỗn hợp tiền chất cacbon/mẫu vô cơ, cacbon hóa và sau đó loại bỏ mẫu vô cơ. Phương pháp này có thể được chia thành hai loại. Loại đầu tiên liên quan đến việc nhúng các mẫu vô cơ vào trong tiền chất carbon, chẳng hạn như hạt nano silica. Sau khi cacbon hóa và loại bỏ khuôn, vật liệu cacbon xốp thu được có các lỗ cô lập ban đầu được chiếm giữ bởi các loại khuôn. Phương pháp thứ hai đưa tiền chất carbon vào các lỗ khuôn. Các vật liệu carbon xốp được tạo ra sau quá trình cacbon hóa và loại bỏ khuôn có cấu trúc lỗ rỗng liên kết với nhau.

3. Phương pháp Sol-Gel

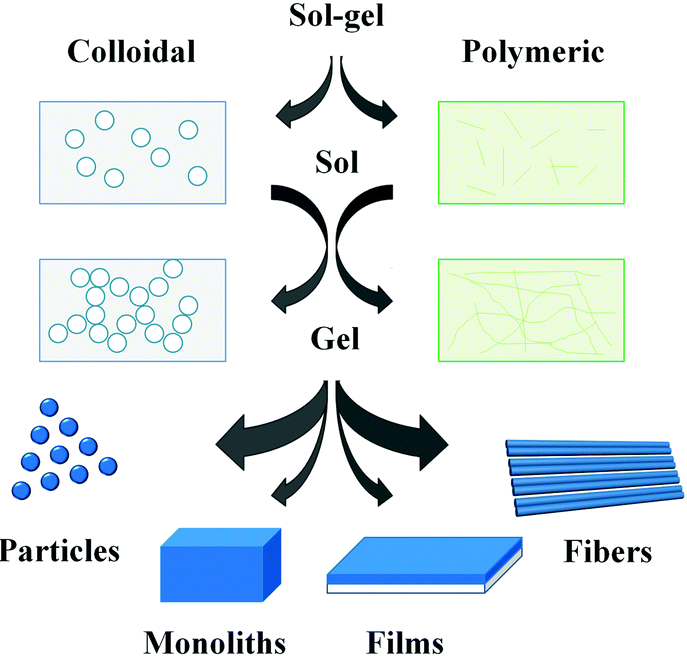

Phương pháp sol-gel được sử dụng để tổng hợp vật liệu xốp có bậc như thế nào? Nó bắt đầu với sự hình thành huyền phù hạt keo (sol), sau đó là sự hình thành gel bao gồm các hạt sol tổng hợp. Xử lý nhiệt gel mang lại vật liệu và hình thái mong muốn, chẳng hạn như bột, sợi, màng và đá nguyên khối. Tiền chất thường là các hợp chất hữu cơ kim loại, chẳng hạn như alkoxit, alkoxit chelat hoặc muối kim loại như clorua kim loại, sunfat và nitrat. Quá trình thủy phân ban đầu của alkoxit hoặc khử proton của các phân tử nước phối hợp dẫn đến sự hình thành các nhóm hydroxyl phản ứng, sau đó trải qua quá trình ngưng tụ để tạo thành các oligome phân nhánh, polyme, hạt nhân có khung oxit kim loại và các nhóm hydroxyl và alkoxide dư phản ứng.

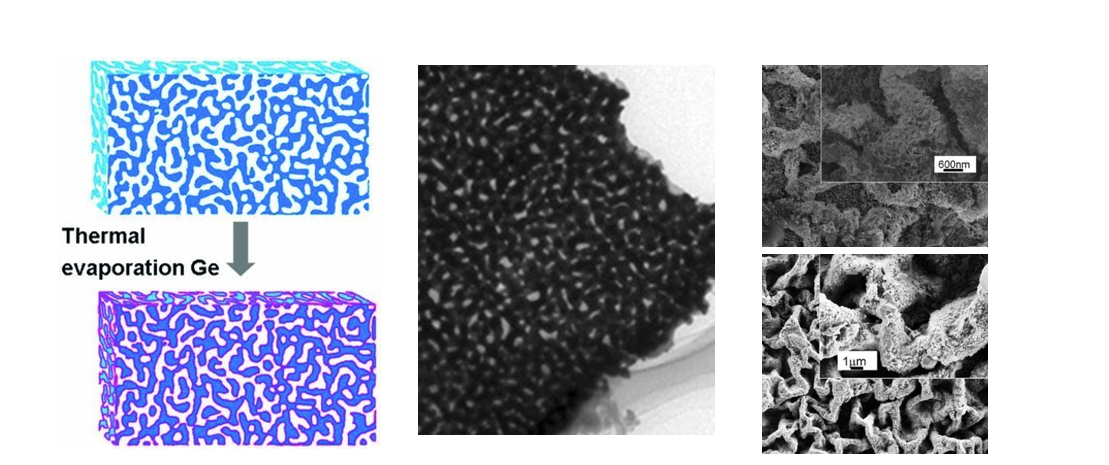

4. Phương pháp điều trị sau

Những phương pháp xử lý sau nào được sử dụng để chuẩn bị vật liệu xốp có thứ bậc bằng cách đưa vào các lỗ thứ cấp? Những phương pháp này thường rơi vào ba loại. Loại đầu tiên liên quan đến việc ghép thêmvật liệu xốplên vật liệu xốp ban đầu. Cách thứ hai liên quan đến việc ăn mòn hóa học hoặc lọc vật liệu xốp ban đầu để thu được thêm lỗ chân lông. Cách thứ ba liên quan đến việc lắp ráp hoặc sắp xếp tiền chất của vật liệu xốp (thường là hạt nano) bằng các phương pháp hóa học hoặc vật lý (chẳng hạn như lắng đọng nhiều lớp và in phun) để tạo ra các lỗ chân lông mới. Những ưu điểm đáng kể của quá trình xử lý sau là: (i) khả năng thiết kế các chức năng khác nhau để đáp ứng các yêu cầu khác nhau; (ii) khả năng thu được nhiều cấu trúc khác nhau để thiết kế các mẫu và hình thái có tổ chức; (iii) khả năng kết hợp nhiều loại lỗ chân lông khác nhau để mở rộng các ứng dụng mong muốn.

5. Phương pháp tạo khuôn nhũ tương

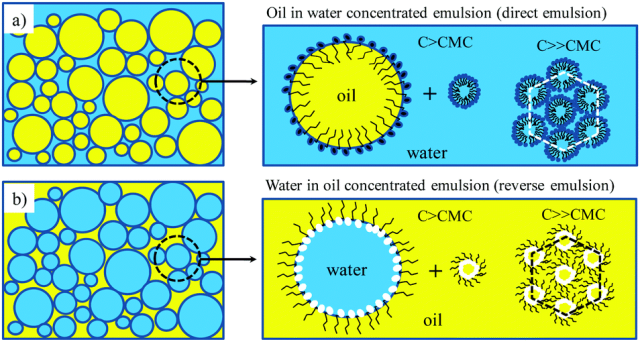

Làm thế nào có thể điều chỉnh pha dầu hoặc pha nước trong nhũ tương tạo thành cấu trúc phân cấp với kích thước lỗ rỗng từ nanomet đến micromet? Các chất tiền chất đông đặc xung quanh các giọt và sau đó dung môi được loại bỏ thông qua quá trình bay hơi, tạo ra các vật liệu xốp. Trong hầu hết các trường hợp, nước là một trong những dung môi. Nhũ tương có thể được hình thành bằng cách phân tán các giọt nước trong pha dầu, được gọi là "nhũ tương nước trong dầu (W/O)" hoặc bằng cách phân tán các giọt dầu trong nước, được gọi là "dầu trong nước (O/W) nhũ tương."

Để sản xuất các polyme xốp có bề mặt ưa nước, nhũ tương W/O được sử dụng rộng rãi để điều chỉnh cấu trúc xốp kỵ nước của chúng. Để tăng cường tính ưa nước, các copolyme có chức năng hóa (như vinyl benzyl clorua) được thêm vào các monome không có chức năng hóa (như styrene) trong nhũ tương. Bằng cách điều chỉnh kích thước giọt, phân cấpvật liệu xốpvới độ xốp liên kết với nhau và đường kính lỗ rỗng liên tục có thể thu được.

6. Phương pháp tổng hợp Zeolit

Làm thế nào các chiến lược tổng hợp zeolit, kết hợp với các chiến lược tổng hợp khác, có thể tạo ra các vật liệu xốp có thứ bậc? Các chiến lược phát triển quá mức dựa trên kiểm soát tách pha trong quá trình tổng hợp zeolit có thể được sử dụng để thu được zeolit hai lỗ vi mô với cấu trúc lõi/vỏ phân cấp, có thể được chia thành ba loại. Loại đầu tiên liên quan đến sự phát triển quá mức thông qua các lõi đồng hình (chẳng hạn như ZSM-5/silicalite-1), trong đó các tinh thể lõi đóng vai trò là tác nhân định hướng cấu trúc. Loại thứ hai là tăng trưởng epiticular, chẳng hạn như loại zeolite LTA/FAU, liên quan đến cùng các đơn vị tòa nhà với sự sắp xếp không gian khác nhau. Trong phương pháp này, do sự phát triển quá mức có chọn lọc của các lớp zeolit nên việc phủ chỉ có thể được thực hiện trên một số mặt tinh thể cụ thể. Loại thứ ba là sự phát triển quá mức của các loại zeolit khác nhau, chẳng hạn như các loại FAU/MAZ, BEA/MFI và MFI/AFI. Những zeolit này được cấu tạo hoàn toàn từ các cấu trúc zeolit khác nhau, do đó có các đặc tính cấu trúc và hóa học riêng biệt.

7. Phương pháp tạo khuôn tinh thể keo

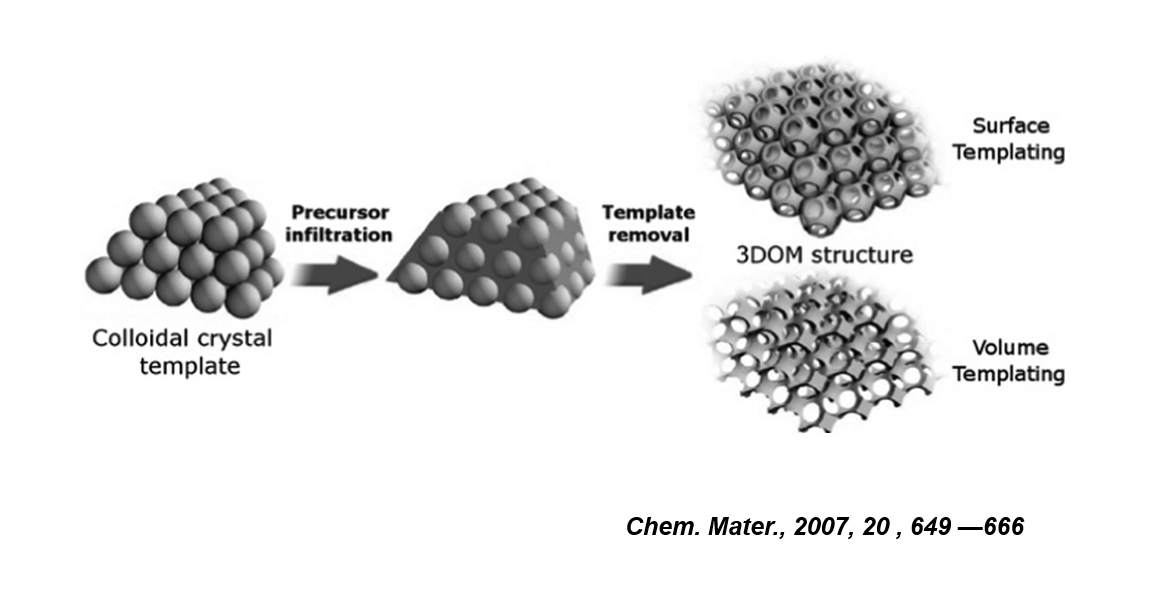

Làm thế nào để phương pháp tạo khuôn tinh thể keo, so với các phương pháp khác, sản xuất vật liệu có cấu trúc lỗ rỗng định kỳ, có trật tự trên phạm vi kích thước lớn hơn? Độ xốp được tạo bằng phương pháp này là bản sao trực tiếp của mảng định kỳ các hạt keo đồng nhất được sử dụng làm mẫu cứng, giúp việc xây dựng các mức kích thước phân cấp dễ dàng hơn so với các phương pháp tạo khuôn khác. Việc sử dụng các mẫu tinh thể keo có thể mang lại độ xốp bổ sung ngoài các khoảng trống keo được lắp ráp.

Các bước cơ bản của quá trình tạo khuôn tinh thể keo được minh họa, bao gồm việc hình thành các mẫu tinh thể keo, thấm tiền chất và loại bỏ mẫu. Nói chung, cả cấu trúc mẫu bề mặt và khối lượng đều có thể được tạo ra. Các cấu trúc macroporous (3DOM) có trật tự ba chiều được tạo ra thông qua tính năng tạo khuôn bề mặt được kết nối với các mạng "quả bóng" và giống như thanh chống.

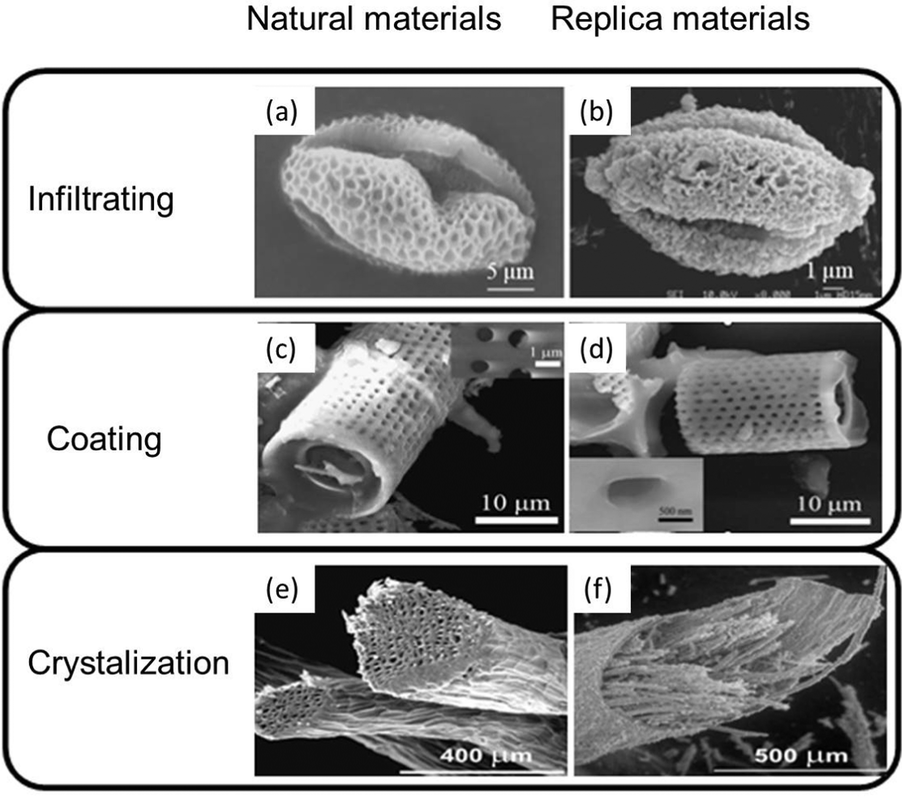

8. Phương pháp tạo khuôn sinh học

Phân cấp như thế nàovật liệu xốpđược sản xuất thông qua các chiến lược phỏng sinh học tái tạo trực tiếp các vật liệu tự nhiên hoặc các quy trình lắp ráp tự phát? Cả hai phương pháp đều có thể được định nghĩa là các quá trình lấy cảm hứng từ sinh học.

Nhiều loại vật liệu tự nhiên có cấu trúc xốp phân cấp có thể được sử dụng trực tiếp làm mẫu sinh học do chi phí thấp và thân thiện với môi trường. Trong số các vật liệu này, các sợi vi khuẩn, vỏ tảo cát, màng vỏ trứng, cánh côn trùng, hạt phấn hoa, lá cây, cellulose gỗ, tập hợp protein, tơ nhện, tảo cát và các sinh vật khác đã được báo cáo.

9. Phương pháp tạo khuôn polyme

Làm thế nào các cấu trúc polymer với các lỗ lớn có thể được sử dụng làm khuôn mẫu để sản xuất vật liệu xốp có thứ bậc? Các polyme xốp lớn có thể hoạt động như các giàn giáo, với các phản ứng hóa học hoặc sự xâm nhập của các hạt nano xảy ra xung quanh hoặc bên trong chúng, định hướng hình thái của vật liệu. Sau khi loại bỏ polyme, vật liệu vẫn giữ được đặc điểm cấu trúc của mẫu ban đầu.

10. Phương pháp chất lỏng siêu tới hạn

Làm thế nào các vật liệu có cấu trúc xốp được xác định rõ ràng có thể được tổng hợp chỉ bằng nước và carbon dioxide mà không cần dung môi hữu cơ dễ bay hơi, từ đó mang lại triển vọng ứng dụng rộng rãi? Việc loại bỏ pha giọt rất đơn giản vì carbon dioxide sẽ chuyển sang trạng thái khí khi giảm áp suất. Chất lỏng siêu tới hạn, không phải là chất khí hay chất lỏng, có thể được nén dần dần từ mật độ thấp đến mật độ cao. Do đó, chất lỏng siêu tới hạn đóng vai trò quan trọng như dung môi điều chỉnh và môi trường phản ứng trong các quá trình hóa học. Công nghệ chất lỏng siêu tới hạn là một phương pháp quan trọng để tổng hợp và xử lý vật liệu xốp phân cấp.

Semicorex cung cấp chất lượng caogiải pháp than chìcho các quá trình bán dẫn. Nếu bạn có bất kỳ thắc mắc hoặc cần thêm chi tiết, xin vui lòng liên hệ với chúng tôi.

Số điện thoại liên hệ +86-13567891907

Email: sales@semicorex.com