- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ứng dụng của lớp phủ SiC và TaC trong lĩnh vực bán dẫn là gì?

2024-11-18

Lĩnh vực bán dẫn được định nghĩa rộng rãi như thế nào và các thành phần chính của nó là gì?

Lĩnh vực bán dẫn đề cập rộng rãi đến việc sử dụng các đặc tính của vật liệu bán dẫn để sản xuất mạch tích hợp bán dẫn (IC), màn hình bán dẫn (tấm LCD/OLED), chiếu sáng bán dẫn (LED) và các sản phẩm năng lượng bán dẫn (quang điện) thông qua các quy trình sản xuất chất bán dẫn liên quan. Mạch tích hợp chiếm tới 80% lĩnh vực này nên nói một cách hẹp thì ngành bán dẫn thường nhắc riêng đến ngành vi mạch.

Về bản chất, sản xuất chất bán dẫn liên quan đến việc tạo ra các cấu trúc mạch trên “chất nền” và kết nối mạch này với hệ thống điều khiển và nguồn điện bên ngoài để đạt được nhiều chức năng khác nhau. Chất nền, một thuật ngữ được sử dụng trong công nghiệp, có thể được làm bằng vật liệu bán dẫn như Si hoặc SiC, hoặc vật liệu không bán dẫn như sapphire hoặc thủy tinh. Ngoại trừ ngành công nghiệp đèn LED và bảng điều khiển, tấm silicon là chất nền được sử dụng phổ biến nhất. Epitaxy đề cập đến quá trình phát triển một vật liệu màng mỏng mới trên đế, với các vật liệu phổ biến là Si, SiC, GaN, GaAs, v.v. Epit Wax mang lại sự linh hoạt đáng kể cho các nhà thiết kế thiết bị để tối ưu hóa hiệu suất của thiết bị bằng cách kiểm soát các yếu tố như độ dày pha tạp, nồng độ và hình dạng của lớp epitaxy, không phụ thuộc vào chất nền. Sự kiểm soát này đạt được thông qua việc pha tạp trong quá trình tăng trưởng epiticular.

Quy trình đầu cuối trong sản xuất chất bán dẫn bao gồm những gì?

Quy trình giao diện người dùng là phần phức tạp nhất về mặt kỹ thuật và sử dụng nhiều vốn trong sản xuất chất bán dẫn, đòi hỏi phải lặp lại cùng một quy trình nhiều lần, do đó được gọi là “quy trình tuần hoàn”. Nó chủ yếu bao gồm làm sạch, oxy hóa, quang khắc, ăn mòn, cấy ion, khuếch tán, ủ, lắng đọng màng mỏng và đánh bóng.

Lớp phủ bảo vệ thiết bị sản xuất chất bán dẫn như thế nào?

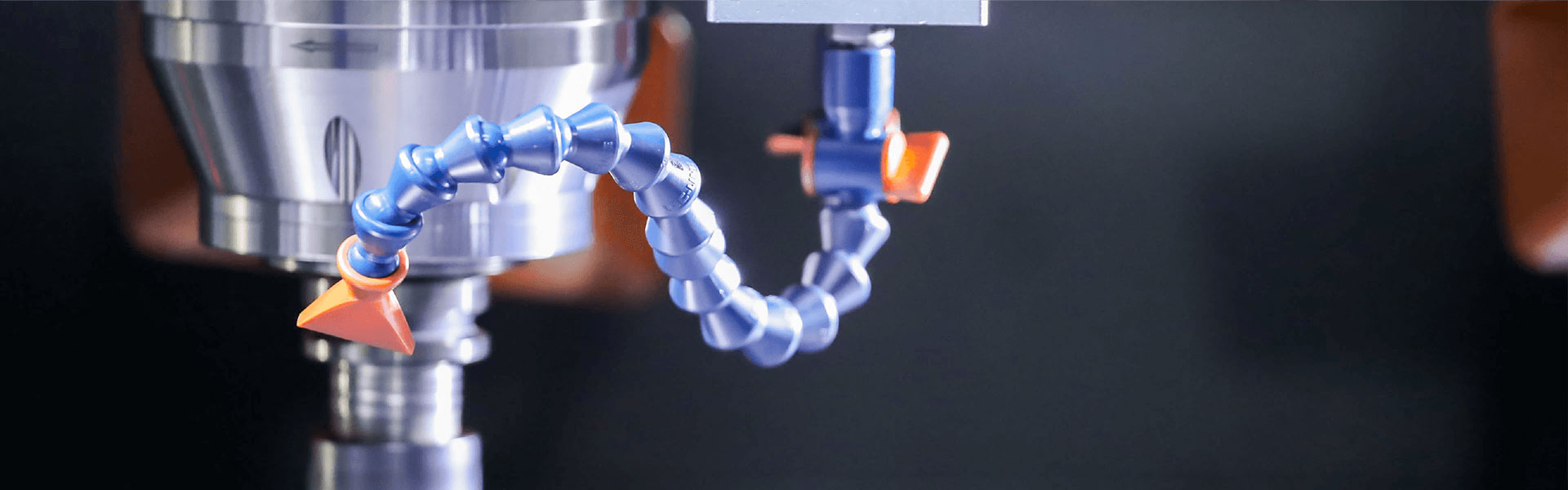

Thiết bị sản xuất chất bán dẫn hoạt động trong môi trường nhiệt độ cao, có tính ăn mòn cao và yêu cầu độ sạch cực cao. Vì vậy, việc bảo vệ các bộ phận bên trong của thiết bị là một thách thức quan trọng. Công nghệ phủ tăng cường và bảo vệ vật liệu nền bằng cách hình thành một lớp phủ mỏng trên bề mặt của chúng. Sự thích ứng này cho phép các vật liệu cơ bản chịu được môi trường sản xuất khắc nghiệt và phức tạp hơn, cải thiện độ ổn định ở nhiệt độ cao, khả năng chống ăn mòn, chống oxy hóa và kéo dài tuổi thọ của chúng.

Tại sao làLớp phủ SiCCó ý nghĩa quan trọng trong lĩnh vực sản xuất chất nền silicon?

Trong lò tăng trưởng tinh thể silicon, hơi silicon ở nhiệt độ cao khoảng 1500°C có thể ăn mòn đáng kể các thành phần vật liệu than chì hoặc cacbon-cacbon. Áp dụng độ tinh khiết caolớp phủ SiCtrên các bộ phận này có thể chặn hơi silicon một cách hiệu quả và kéo dài tuổi thọ của bộ phận.

Quy trình sản xuất tấm silicon bán dẫn rất phức tạp, bao gồm nhiều bước, với sự phát triển của tinh thể, hình thành tấm wafer silicon và sự phát triển của epiticular là những giai đoạn chính. Sự phát triển tinh thể là quá trình cốt lõi trong sản xuất tấm bán dẫn silicon. Trong giai đoạn chuẩn bị đơn tinh thể, các thông số kỹ thuật quan trọng như đường kính wafer, hướng tinh thể, loại độ dẫn pha tạp, phạm vi và phân bố điện trở suất, nồng độ carbon và oxy cũng như khuyết tật mạng tinh thể được xác định. Silicon đơn tinh thể thường được điều chế bằng phương pháp Czochralski (CZ) hoặc phương pháp Vùng nổi (FZ). Phương pháp CZ được sử dụng phổ biến nhất, chiếm khoảng 85% tinh thể silicon đơn lẻ. Tấm silicon 12 inch chỉ có thể được sản xuất bằng phương pháp CZ. Phương pháp này liên quan đến việc đặt vật liệu polysilicon có độ tinh khiết cao vào nồi nấu kim loại thạch anh, nấu chảy nó dưới sự bảo vệ của khí trơ có độ tinh khiết cao, sau đó đưa một hạt silicon đơn tinh thể vào nấu chảy. Khi hạt được kéo lên, tinh thể sẽ phát triển thành một thanh silicon đơn tinh thể.

thế nàoLớp phủ TaCPhát triển với phương pháp PVT?

Các đặc tính vốn có của SiC (thiếu pha lỏng Si:C=1:1 ở áp suất khí quyển) khiến cho việc phát triển đơn tinh thể trở nên khó khăn. Hiện nay, các phương pháp chủ đạo bao gồm Vận chuyển hơi vật lý (PVT), lắng đọng hơi hóa học ở nhiệt độ cao (HT-CVD) và Epit Wax pha lỏng (LPE). Trong số này, PVT được áp dụng rộng rãi nhất do yêu cầu thiết bị thấp hơn, quy trình đơn giản hơn, khả năng kiểm soát mạnh mẽ và các ứng dụng công nghiệp đã được thiết lập.

Phương pháp PVT cho phép kiểm soát các trường nhiệt độ hướng trục và hướng tâm bằng cách điều chỉnh các điều kiện cách nhiệt bên ngoài nồi nấu bằng than chì. Bột SiC được đặt ở đáy nóng hơn của nồi nấu bằng than chì, trong khi tinh thể hạt SiC được cố định ở đỉnh nguội hơn. Khoảng cách giữa bột và hạt thường được kiểm soát đến vài chục mm để tránh tiếp xúc giữa tinh thể SiC đang phát triển và bột. Sử dụng các phương pháp gia nhiệt khác nhau (gia nhiệt cảm ứng hoặc gia nhiệt điện trở), bột SiC được nung nóng đến 2200-2500°C, khiến bột ban đầu thăng hoa và phân hủy thành các thành phần khí như Si, Si2C và SiC2. Những khí này được vận chuyển đến đầu tinh thể mầm bằng sự đối lưu, nơi SiC kết tinh, đạt được sự tăng trưởng đơn tinh thể. Tốc độ tăng trưởng thông thường là 0,2-0,4mm/h, cần 7-14 ngày để phát triển một thỏi tinh thể 20-30mm.

Sự hiện diện của các thể vùi cacbon trong tinh thể SiC phát triển bằng PVT là một nguồn khiếm khuyết đáng kể, góp phần tạo ra các ống vi mô và các khuyết tật đa hình, làm suy giảm chất lượng của tinh thể SiC và hạn chế hiệu suất của các thiết bị dựa trên SiC. Nói chung, quá trình grafit hóa bột SiC và bề mặt phát triển giàu cacbon là nguồn chứa cacbon được công nhận: 1) Trong quá trình phân hủy bột SiC, hơi Si tích tụ trong pha khí trong khi C tập trung ở pha rắn, dẫn đến quá trình cacbon hóa nghiêm trọng của bột tăng trưởng muộn. Khi các hạt cacbon trong bột vượt qua trọng lực và khuếch tán vào phôi SiC, các thể vùi cacbon sẽ hình thành. 2) Trong điều kiện giàu Si, hơi Si dư sẽ phản ứng với thành nồi nấu bằng than chì, tạo thành lớp SiC mỏng có thể dễ dàng phân hủy thành các hạt cacbon và các thành phần chứa Si.

Hai phương pháp tiếp cận có thể giải quyết những vấn đề này: 1) Lọc các hạt carbon từ bột SiC bị cacbon hóa nặng ở giai đoạn phát triển muộn. 2) Ngăn chặn hơi Si ăn mòn thành nồi nấu bằng than chì. Nhiều cacbua, chẳng hạn như TaC, có thể hoạt động ổn định ở nhiệt độ trên 2000°C và chống lại sự ăn mòn hóa học của axit, kiềm, NH3, H2 và hơi Si. Với nhu cầu chất lượng ngày càng tăng đối với tấm wafer SiC, ứng dụng lớp phủ TaC trong công nghệ tăng trưởng tinh thể SiC đang được khám phá trong công nghiệp. Các nghiên cứu cho thấy tinh thể SiC được điều chế bằng cách sử dụng các thành phần than chì phủ TaC trong lò tăng trưởng PVT tinh khiết hơn, với mật độ khuyết tật giảm đáng kể, nâng cao đáng kể chất lượng tinh thể.

a) XốpThan chì xốp được phủ TaC hoặc TaC: Lọc các hạt carbon, ngăn chặn sự khuếch tán vào tinh thể và đảm bảo luồng không khí đồng đều.

b)phủ TaCvòng: Cô lập hơi Si khỏi thành nồi nấu bằng than chì, ngăn ngừa sự ăn mòn thành nồi nấu bằng hơi Si.

c)phủ TaChướng dẫn dòng chảy: Cô lập hơi Si khỏi thành nồi nấu bằng than chì đồng thời hướng luồng không khí về phía tinh thể mầm.

d)phủ TaCGiá đỡ tinh thể mầm: Cách ly hơi Si khỏi nắp trên của nồi nấu kim loại để tránh sự ăn mòn của nắp trên bởi hơi Si.

Làm thế nàoLớp phủ CVD SiCLợi ích trong sản xuất chất nền GaN?

Hiện tại, việc sản xuất thương mại chất nền GaN bắt đầu bằng việc tạo ra lớp đệm (hoặc lớp mặt nạ) trên đế sapphire. Sau đó, Hydro Vapor Phase Epitaxy (HVPE) được sử dụng để phát triển nhanh màng GaN trên lớp đệm này, sau đó tách và đánh bóng để thu được chất nền GaN đứng tự do. HVPE hoạt động như thế nào trong các lò phản ứng thạch anh áp suất khí quyển, do yêu cầu của nó đối với cả phản ứng hóa học ở nhiệt độ thấp và nhiệt độ cao?

Ở vùng nhiệt độ thấp (800-900°C), khí HCl phản ứng với Ga kim loại để tạo ra GaCl dạng khí.

Ở vùng nhiệt độ cao (1000-1100°C), khí GaCl phản ứng với khí NH3 để tạo thành màng đơn tinh thể GaN.

Các thành phần cấu trúc của thiết bị HVPE là gì và chúng được bảo vệ khỏi bị ăn mòn như thế nào? Thiết bị HVPE có thể nằm ngang hoặc thẳng đứng, bao gồm các bộ phận như thuyền gali, thân lò, lò phản ứng, hệ thống cấu hình khí và hệ thống xả. Các khay và thanh than chì tiếp xúc với NH3 dễ bị ăn mòn và có thể được bảo vệ bằng lớp bảo vệ.lớp phủ SiCđể ngăn chặn thiệt hại.

Tầm quan trọng của Công nghệ CVD so với Sản xuất Epit Wax GaN là gì?

Trong lĩnh vực thiết bị bán dẫn, tại sao cần phải xây dựng các lớp epiticular trên các đế wafer nhất định? Một ví dụ điển hình bao gồm đèn LED màu xanh lam, đòi hỏi các lớp epiticular GaN trên nền sapphire. Thiết bị MOCVD rất quan trọng trong quy trình sản xuất epit Wax GaN, với các nhà cung cấp hàng đầu là AMEC, Aixtron và Veeco ở Trung Quốc.

Tại sao chất nền không thể được đặt trực tiếp lên kim loại hoặc các đế đơn giản trong quá trình lắng đọng epiticular trong hệ thống MOCVD? Các yếu tố như hướng dòng khí (ngang, dọc), nhiệt độ, áp suất, sự cố định chất nền và sự nhiễm bẩn từ các mảnh vụn phải được xem xét. Do đó, một chất nhạy có các túi được sử dụng để giữ các chất nền và quá trình lắng đọng epiticular được thực hiện bằng công nghệ CVD trên các chất nền được đặt trong các túi này. cácchất nhạy cảm là đế than chì có lớp phủ SiC.

Phản ứng hóa học cốt lõi trong epit Wax GaN là gì và tại sao chất lượng của lớp phủ SiC lại quan trọng? Phản ứng cốt lõi là NH3 + TMGa → GaN + sản phẩm phụ (ở khoảng 1050-1100°C). Tuy nhiên, NH3 bị phân hủy nhiệt ở nhiệt độ cao, giải phóng hydro nguyên tử, phản ứng mạnh với carbon trong than chì. Vì NH3/H2 không phản ứng với SiC ở 1100°C nên việc đóng gói hoàn toàn và chất lượng của lớp phủ SiC là rất quan trọng đối với quy trình.

Trong lĩnh vực sản xuất Epit Wax SiC, lớp phủ được áp dụng như thế nào trong các loại buồng phản ứng phổ biến?

SiC là vật liệu đa hình điển hình với hơn 200 cấu trúc tinh thể khác nhau, trong đó phổ biến nhất là 3C-SiC, 4H-SiC và 6H-SiC. 4H-SiC là cấu trúc tinh thể được sử dụng chủ yếu trong các thiết bị phổ thông. Một yếu tố quan trọng ảnh hưởng đến cấu trúc tinh thể là nhiệt độ phản ứng. Nhiệt độ dưới một ngưỡng cụ thể có xu hướng tạo ra các dạng tinh thể khác. Nhiệt độ phản ứng tối ưu là từ 1550 đến 1650°C; nhiệt độ dưới 1550°C có nhiều khả năng tạo ra 3C-SiC và các cấu trúc khác. Tuy nhiên, 3C-SiC thường được sử dụng tronglớp phủ SiCvà nhiệt độ phản ứng khoảng 1600°C gần với giới hạn của 3C-SiC. Mặc dù ứng dụng hiện tại của lớp phủ TaC còn hạn chế do vấn đề chi phí, nhưng về lâu dài,lớp phủ TaCdự kiến sẽ thay thế dần lớp phủ SiC trong thiết bị epitaxy SiC.

Hiện nay, có ba loại hệ thống CVD chính cho epitaxy SiC: tường nóng hành tinh, tường nóng ngang và tường nóng thẳng đứng. Hệ thống CVD tường nóng hành tinh được đặc trưng bởi khả năng phát triển nhiều tấm bán dẫn trong một mẻ duy nhất, mang lại hiệu quả sản xuất cao. Hệ thống CVD tường nóng nằm ngang thường bao gồm một hệ thống tăng trưởng kích thước lớn, một tấm wafer được điều khiển bằng vòng quay phao khí, tạo điều kiện cho các thông số kỹ thuật bên trong wafer tuyệt vời. Hệ thống CVD vách nóng thẳng đứng chủ yếu có tính năng quay tốc độ cao được hỗ trợ bởi đế cơ khí bên ngoài. Nó làm giảm độ dày của lớp ranh giới một cách hiệu quả bằng cách duy trì áp suất buồng phản ứng thấp hơn, do đó nâng cao tốc độ tăng trưởng epiticular. Ngoài ra, thiết kế buồng của nó không có thành trên có thể dẫn đến sự lắng đọng hạt SiC, giảm thiểu nguy cơ rơi hạt và mang lại lợi thế vốn có trong việc kiểm soát khuyết tật.

Đối với xử lý nhiệt ở nhiệt độ cao, ứng dụng củaCVD SiCtrong thiết bị lò ống?

Thiết bị lò nung ống được sử dụng rộng rãi trong các quá trình như oxy hóa, khuếch tán, tăng trưởng màng mỏng, ủ và hợp kim hóa trong ngành công nghiệp bán dẫn. Có hai loại chính: ngang và dọc. Hiện nay, ngành công nghiệp vi mạch chủ yếu sử dụng lò ống đứng. Tùy thuộc vào áp suất quy trình và ứng dụng, thiết bị lò ống có thể được phân loại thành lò áp suất khí quyển và lò áp suất thấp. Lò áp suất khí quyển chủ yếu được sử dụng để pha tạp khuếch tán nhiệt, oxy hóa màng mỏng và ủ nhiệt độ cao, trong khi lò áp suất thấp được thiết kế để phát triển các loại màng mỏng khác nhau (như LPCVD và ALD). Cấu trúc của các thiết bị lò nung ống khác nhau là tương tự nhau và chúng có thể được cấu hình linh hoạt để thực hiện các chức năng khuếch tán, oxy hóa, ủ, LPCVD và ALD khi cần thiết. Ống SiC thiêu kết có độ tinh khiết cao, thuyền bán dẫn SiC và thành lót SiC là những thành phần thiết yếu bên trong buồng phản ứng của thiết bị lò nung ống. Tùy theo yêu cầu của khách hàng, có thể bổ sung thêmlớp phủ SiClớp này có thể được phủ lên bề mặt gốm SiC thiêu kết để nâng cao hiệu suất.

Trong lĩnh vực sản xuất silicon dạng hạt quang điện, tại saoLớp phủ SiCĐóng một vai trò quan trọng?

Polysilicon, có nguồn gốc từ silicon cấp luyện kim (hoặc silicon công nghiệp), là vật liệu phi kim loại được tinh chế thông qua một loạt các phản ứng vật lý và hóa học để đạt được hàm lượng silicon vượt quá 99,9999% (6N). Trong lĩnh vực quang điện, polysilicon được xử lý thành các tấm bán dẫn, tế bào và mô-đun, cuối cùng được sử dụng trong các hệ thống phát điện quang điện, khiến polysilicon trở thành thành phần thượng nguồn quan trọng của chuỗi công nghiệp quang điện. Hiện nay, có hai hướng công nghệ để sản xuất polysilicon: quy trình Siemens cải tiến (tạo ra silicon dạng que) và quy trình tầng sôi silane (tạo ra silicon dạng hạt). Trong quy trình cải tiến của Siemens, SiHCl3 có độ tinh khiết cao bị khử bằng hydro có độ tinh khiết cao trên lõi silicon có độ tinh khiết cao ở nhiệt độ khoảng 1150°C, dẫn đến sự lắng đọng polysilicon trên lõi silicon. Quá trình tầng sôi silan thường sử dụng SiH4 làm khí nguồn silicon và H2 làm khí mang, với việc bổ sung SiCl4 để phân hủy nhiệt SiH4 trong lò phản ứng tầng sôi ở 600-800°C để tạo ra polysilicon dạng hạt. Quy trình sửa đổi của Siemens vẫn là con đường sản xuất polysilicon chủ đạo do công nghệ sản xuất tương đối trưởng thành. Tuy nhiên, khi các công ty như GCL-Poly và Tianhong Reike tiếp tục phát triển công nghệ silicon dạng hạt, quy trình tầng sôi silane có thể giành được thị phần do chi phí thấp hơn và giảm lượng khí thải carbon.

Kiểm soát độ tinh khiết của sản phẩm trước đây là một điểm yếu của quy trình tầng sôi, đó là lý do chính khiến nó không thể vượt qua quy trình của Siemens mặc dù có lợi thế đáng kể về chi phí. Lớp lót đóng vai trò là cấu trúc chính và bình phản ứng của quy trình tầng sôi silan, bảo vệ vỏ kim loại của lò phản ứng khỏi bị xói mòn và mài mòn bởi các khí và vật liệu ở nhiệt độ cao đồng thời cách nhiệt và duy trì nhiệt độ của vật liệu. Do điều kiện làm việc khắc nghiệt và tiếp xúc trực tiếp với silicon dạng hạt, vật liệu lót phải có độ tinh khiết cao, chống mài mòn, chống ăn mòn và độ bền cao. Các vật liệu phổ biến bao gồm than chì vớilớp phủ SiC. Tuy nhiên, trong sử dụng thực tế, có những trường hợp bong tróc/nứt lớp phủ dẫn đến hàm lượng carbon quá cao trong silicon dạng hạt, dẫn đến tuổi thọ của lớp lót than chì ngắn và cần phải thay thế thường xuyên, nên chúng được phân loại là vật tư tiêu hao. Những thách thức kỹ thuật liên quan đến vật liệu lót tầng sôi phủ SiC và chi phí cao của chúng cản trở việc áp dụng quy trình tầng sôi silane trên thị trường và phải được giải quyết để ứng dụng rộng rãi hơn.

Lớp phủ than chì nhiệt phân được sử dụng trong những ứng dụng nào?

Than chì nhiệt phân là một vật liệu cacbon mới, bao gồm các hydrocacbon có độ tinh khiết cao được lắng đọng hơi về mặt hóa học ở áp suất lò trong khoảng từ 1800°C đến 2000°C, tạo ra cacbon nhiệt phân có định hướng tinh thể cao. Nó có mật độ cao (2,20 g/cm³), độ tinh khiết cao và các đặc tính nhiệt, điện, từ và cơ học dị hướng. Nó có thể duy trì độ chân không 10mmHg thậm chí ở khoảng 1800°C, có tiềm năng ứng dụng rộng rãi trong các lĩnh vực như hàng không vũ trụ, chất bán dẫn, quang điện và dụng cụ phân tích.

Trong epitaxy LED màu đỏ-vàng và một số trường hợp đặc biệt, trần MOCVD không yêu cầu lớp phủ SiC bảo vệ và thay vào đó sử dụng giải pháp phủ than chì nhiệt phân.

Nồi nấu kim loại dùng cho nhôm bay hơi bằng chùm tia điện tử yêu cầu mật độ cao, chịu nhiệt độ cao, chống sốc nhiệt tốt, dẫn nhiệt cao, hệ số giãn nở nhiệt thấp và chống ăn mòn bởi axit, kiềm, muối và thuốc thử hữu cơ. Vì lớp phủ than chì nhiệt phân sử dụng cùng chất liệu với nồi nấu kim loại nên nó có thể chịu được chu kỳ nhiệt độ cao-thấp một cách hiệu quả, kéo dài tuổi thọ của nồi nấu kim loại.**