- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tại sao chọn thiêu kết không áp suất để chuẩn bị gốm SiC?

2024-09-06

Gốm sứ cacbua silic (SiC), được biết đến với độ cứng cao, độ bền cao, khả năng chịu nhiệt độ cao và khả năng chống ăn mòn, tìm thấy các ứng dụng rộng rãi trong ngành hàng không vũ trụ, hóa dầu và mạch tích hợp. Do hầu hết các sản phẩm SiC đều là mặt hàng có giá trị gia tăng cao nên tiềm năng thị trường là rất lớn, thu hút được sự chú ý đáng kể từ nhiều quốc gia khác nhau và trở thành tâm điểm của nghiên cứu khoa học vật liệu. Tuy nhiên, nhiệt độ tổng hợp cực cao và khó khăn trong việc đạt được quá trình thiêu kết dày đặc của gốm SiC đã hạn chế sự phát triển của chúng. Quá trình thiêu kết rất quan trọng đối với gốm SiC.

So sánh các phương pháp thiêu kết: Thiêu kết phản ứng và thiêu kết không áp suất?

SiC, là một hợp chất có liên kết cộng hóa trị mạnh, có tốc độ khuếch tán thấp trong quá trình thiêu kết do đặc điểm cấu trúc của nó mang lại độ cứng cao, độ bền cao, điểm nóng chảy cao và khả năng chống ăn mòn. Điều này đòi hỏi phải sử dụng các chất phụ gia thiêu kết và áp suất bên ngoài để đạt được độ cô đặc. Hiện nay, cả thiêu kết phản ứng và thiêu kết không áp suất của SiC đều có những tiến bộ đáng kể trong nghiên cứu và ứng dụng công nghiệp.

Quá trình thiêu kết phản ứng chogốm SiClà một kỹ thuật thiêu kết gần dạng lưới, được đặc trưng bởi độ co rút và thay đổi kích thước tối thiểu trong quá trình thiêu kết. Nó mang lại những ưu điểm như nhiệt độ thiêu kết thấp, cấu trúc sản phẩm dày đặc và chi phí sản xuất thấp, khiến nó phù hợp để chế tạo các sản phẩm gốm SiC lớn, có hình dạng phức tạp. Tuy nhiên, quá trình này có những hạn chế, bao gồm việc chuẩn bị ban đầu phức tạp cho thể xanh và nguy cơ ô nhiễm từ các sản phẩm phụ. Ngoài ra, phạm vi nhiệt độ hoạt động của lò thiêu kết phản ứnggốm SiCbị giới hạn bởi nội dung Si miễn phí; trên 1400°C, độ bền của vật liệu giảm nhanh do Si tự do nóng chảy.

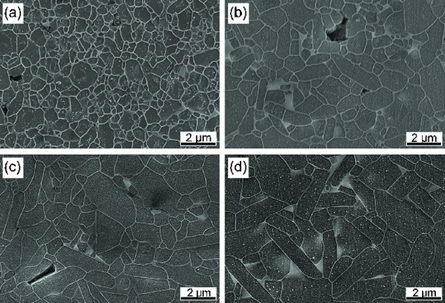

Cấu trúc vi mô điển hình của gốm SiC thiêu kết ở các nhiệt độ khác nhau

Công nghệ thiêu kết không áp suất cho SiC đã được thiết lập tốt, với các lợi ích bao gồm khả năng sử dụng các quy trình tạo hình khác nhau, khắc phục các hạn chế về hình dạng và kích thước sản phẩm cũng như đạt được độ bền và độ dẻo dai cao với các chất phụ gia thích hợp. Hơn nữa, quá trình thiêu kết không áp suất rất đơn giản và phù hợp để sản xuất hàng loạt các thành phần gốm sứ có hình dạng khác nhau. Tuy nhiên, nó đắt hơn SiC thiêu kết phản ứng do chi phí sử dụng bột SiC cao hơn.

Thiêu kết không áp suất chủ yếu bao gồm thiêu kết pha rắn và pha lỏng. So với SiC thiêu kết không áp suất pha rắn, SiC thiêu kết phản ứng thể hiện hiệu suất nhiệt độ cao kém, đặc biệt là độ bền uốn củagốm SiCgiảm mạnh ở nhiệt độ trên 1400°C và chúng có khả năng kháng axit và bazơ mạnh kém. Ngược lại, thiêu kết pha rắn không áp suấtgốm SiCthể hiện tính chất cơ học vượt trội ở nhiệt độ cao và khả năng chống ăn mòn tốt hơn trong axit và bazơ mạnh.

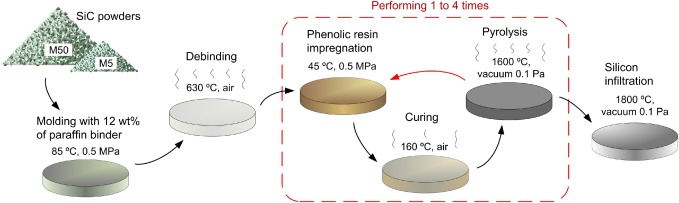

Công nghệ chế tạo SiC liên kết phản ứng

Những phát triển nghiên cứu trong công nghệ thiêu kết không áp suất là gì?

Thiêu kết pha rắn: Thiêu kết pha rắngốm SiCliên quan đến nhiệt độ cao nhưng mang lại các đặc tính vật lý và hóa học ổn định, đặc biệt là duy trì độ bền ở nhiệt độ cao, mang lại giá trị ứng dụng độc đáo. Bằng cách thêm boron (B) và carbon © vào SiC, boron chiếm ranh giới hạt SiC, thay thế một phần carbon trong SiC để tạo thành dung dịch rắn, trong khi carbon phản ứng với SiO2 bề mặt và tạp chất Si trong SiC. Những phản ứng này làm giảm năng lượng biên hạt và tăng năng lượng bề mặt, từ đó tăng cường động lực cho quá trình thiêu kết và thúc đẩy quá trình cô đặc. Từ những năm 1990, việc sử dụng B và C làm chất phụ gia cho quá trình thiêu kết không áp suất của SiC đã được áp dụng rộng rãi trong các lĩnh vực công nghiệp khác nhau. Ưu điểm chính là không có pha thứ hai hoặc pha thủy tinh ở ranh giới hạt, dẫn đến ranh giới hạt sạch và hiệu suất nhiệt độ cao tuyệt vời, ổn định lên đến 1600°C. Hạn chế là không đạt được mật độ hoàn toàn, với một số lỗ đóng kín ở các góc hạt và nhiệt độ cao có thể dẫn đến sự phát triển của hạt.

Thiêu kết pha lỏng: Trong quá trình thiêu kết pha lỏng, chất trợ thiêu kết thường được thêm vào với tỷ lệ phần trăm nhỏ và pha giữa các hạt thu được có thể giữ lại lượng oxit đáng kể sau quá trình thiêu kết. Do đó, SiC thiêu kết pha lỏng có xu hướng gãy dọc theo ranh giới hạt, mang lại độ bền cao và độ bền đứt gãy. So với quá trình thiêu kết pha rắn, pha lỏng hình thành trong quá trình thiêu kết làm giảm nhiệt độ thiêu kết một cách hiệu quả. Hệ thống Al2O3-Y2O3 là một trong những hệ thống sớm nhất và hấp dẫn nhất được nghiên cứu để thiêu kết pha lỏng củagốm SiC. Hệ thống này cho phép cô đặc ở nhiệt độ tương đối thấp. Ví dụ, việc nhúng các mẫu vào lớp bột chứa Al2O3, Y2O3 và MgO tạo điều kiện cho sự hình thành pha lỏng thông qua các phản ứng giữa MgO và SiO2 bề mặt trên các hạt SiC, thúc đẩy quá trình cô đặc thông qua sắp xếp lại hạt và tái kết tủa nóng chảy. Ngoài ra, Al2O3, Y2O3 và CaO được sử dụng làm chất phụ gia cho quá trình thiêu kết SiC không áp suất sẽ tạo ra các pha Al5Y3O12 trong vật liệu; khi hàm lượng CaO ngày càng tăng, các pha oxit CaY2O4 xuất hiện, hình thành các đường thâm nhập nhanh ở ranh giới hạt và cải thiện khả năng thiêu kết của vật liệu.

![]()

Phụ gia tăng cường quá trình thiêu kết không áp suất như thế nàoGốm sứ SiC?

Các chất phụ gia có thể làm tăng mật độ của vật liệu thiêu kết không áp suấtgốm SiC, giảm nhiệt độ thiêu kết, thay đổi cấu trúc vi mô và cải thiện tính chất cơ học. Nghiên cứu về hệ thống phụ gia đã phát triển từ hệ thống đơn thành phần sang hệ thống đa thành phần, với mỗi thành phần đóng một vai trò riêng trong việc nâng caogốm SiChiệu suất. Tuy nhiên, việc sử dụng chất phụ gia cũng có nhược điểm, chẳng hạn như phản ứng giữa chất phụ gia và SiC tạo ra các sản phẩm phụ ở dạng khí như Al2O và CO, làm tăng độ xốp của vật liệu. Giảm độ xốp và giảm thiểu tác động giảm trọng lượng của chất phụ gia sẽ là lĩnh vực nghiên cứu chính cho quá trình thiêu kết pha lỏng trong tương lai củagốm SiC.**

Chúng tôi ở Semicorex chuyên vềGốm sứ SiCvà các Vật liệu gốm sứ khác ứng dụng trong sản xuất chất bán dẫn, nếu bạn có bất kỳ thắc mắc hoặc cần thêm thông tin chi tiết, vui lòng liên hệ với chúng tôi.

Điện thoại liên hệ: +86-13567891907

Email: sales@semicorex.com