- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tiến độ nghiên cứu lớp phủ TaC trên bề mặt vật liệu gốc cacbon

2024-08-22

Bối cảnh nghiên cứu

Các vật liệu dựa trên carbon như than chì, sợi carbon và vật liệu tổng hợp carbon/carbon (C/C) được biết đến với cường độ riêng cao, mô đun riêng cao và tính chất nhiệt tuyệt vời, khiến chúng phù hợp với nhiều ứng dụng nhiệt độ cao. . Những vật liệu này được sử dụng rộng rãi trong ngành hàng không vũ trụ, kỹ thuật hóa học và lưu trữ năng lượng. Tuy nhiên, tính dễ bị oxy hóa và ăn mòn trong môi trường nhiệt độ cao, cùng với khả năng chống trầy xước kém, đã hạn chế ứng dụng tiếp theo của chúng.

Với những tiến bộ công nghệ, các vật liệu dựa trên carbon hiện tại ngày càng không thể đáp ứng được nhu cầu khắt khe của môi trường khắc nghiệt, đặc biệt là về khả năng chống oxy hóa và ăn mòn. Vì vậy, việc nâng cao hiệu suất của các vật liệu này đã trở thành một hướng nghiên cứu quan trọng.

Tantalum cacbua (TaC) là vật liệu có điểm nóng chảy cực cao (3880°C), độ ổn định cơ học ở nhiệt độ cao tuyệt vời và khả năng chống ăn mòn. Nó cũng thể hiện khả năng tương thích hóa học tốt với các vật liệu gốc cacbon.lớp phủ TaCcó thể tăng cường đáng kể khả năng chống oxy hóa và tính chất cơ học của vật liệu gốc carbon, mở rộng khả năng ứng dụng của chúng trong môi trường khắc nghiệt.

Tiến độ nghiên cứu lớp phủ TaC trên bề mặt vật liệu gốc cacbon

1. Chất nền than chì

Ưu điểm của than chì:

Than chì được sử dụng rộng rãi trong luyện kim nhiệt độ cao, pin năng lượng và sản xuất chất bán dẫn do khả năng chịu nhiệt độ cao (điểm nóng chảy khoảng 3850°C), độ dẫn nhiệt cao và khả năng chống sốc nhiệt tuyệt vời. Tuy nhiên, than chì dễ bị oxy hóa và ăn mòn bởi kim loại nóng chảy ở nhiệt độ cao.

Vai trò củaLớp phủ TaC:

Lớp phủ TaC có thể cải thiện đáng kể khả năng chống oxy hóa, chống ăn mòn và tính chất cơ học của than chì, từ đó nâng cao tiềm năng ứng dụng của nó trong môi trường khắc nghiệt.

Phương pháp và tác dụng phủ:

(1) Phun plasma:

Nghiên cứu: Trignan và cộng sự. đã sử dụng phương pháp phun plasma để tạo lớp dày 150 µmlớp phủ TaCtrên bề mặt than chì, tăng cường đáng kể khả năng chịu nhiệt độ cao của nó. Mặc dù lớp phủ chứa TaC0,85 và Ta2C sau khi phun, nhưng nó vẫn nguyên vẹn và không bị nứt sau khi xử lý ở nhiệt độ cao ở 2000°C.

(2) Lắng đọng hơi hóa học (CVD):

Nghiên cứu: Lv và cộng sự. đã sử dụng hệ thống TaCl5-Ar-C3H6 để chuẩn bị lớp phủ đa pha C-TaC trên bề mặt than chì bằng phương pháp CVD. Nghiên cứu của họ tiết lộ rằng khi hàm lượng carbon trong lớp phủ tăng lên, hệ số ma sát giảm, cho thấy khả năng chống mài mòn tuyệt vời.

(3) Phương pháp thiêu kết bùn:

Nghiên cứu: Shen và cộng sự. đã chuẩn bị một loại bùn sử dụng TaCl5 và acetylacetone, chúng được phủ lên bề mặt than chì và sau đó được nung ở nhiệt độ cao. Kết quảlớp phủ TaCcác hạt có kích thước xấp xỉ 1 µm và thể hiện tính ổn định hóa học tốt cũng như độ ổn định ở nhiệt độ cao sau khi xử lý ở 2000°C.

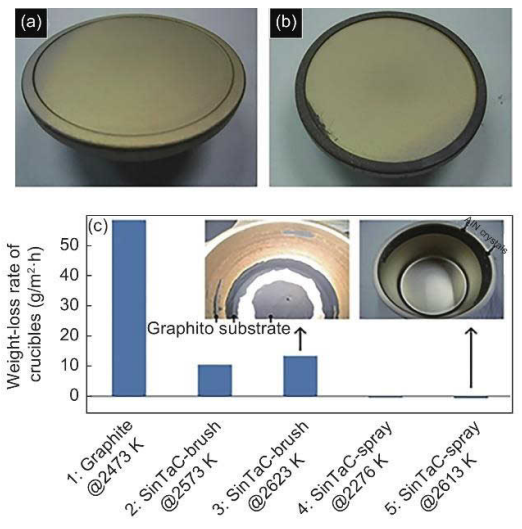

Hình 1

Hình 1a trình bày chén nung TaC được điều chế bằng phương pháp CVD, trong khi Hình 1b và 1c lần lượt minh họa điều kiện của chén nung trong điều kiện tăng trưởng epiticular MOCVD-GaN và điều kiện tăng trưởng thăng hoa AlN. Những hình ảnh này chứng tỏ rằnglớp phủ TaCkhông chỉ thể hiện khả năng chống mài mòn tuyệt vời ở nhiệt độ khắc nghiệt mà còn duy trì độ ổn định cấu trúc cao trong điều kiện nhiệt độ cao.

2. Chất nền sợi carbon

Đặc điểm của sợi carbon:

Sợi carbon được đặc trưng bởi cường độ riêng cao và mô đun riêng cao, cùng với tính dẫn điện tuyệt vời, tính dẫn nhiệt, khả năng chống ăn mòn axit và kiềm và ổn định nhiệt độ cao. Tuy nhiên, sợi carbon có xu hướng mất đi những đặc tính ưu việt này trong môi trường oxy hóa ở nhiệt độ cao.

Vai trò củaLớp phủ TaC:

Gửi tiền mộtlớp phủ TaCtrên bề mặt sợi carbon giúp tăng cường đáng kể khả năng chống oxy hóa và chống bức xạ, từ đó cải thiện khả năng ứng dụng của nó trong môi trường nhiệt độ cực cao.

Phương pháp và tác dụng phủ:

(1) Xâm nhập hơi hóa học (CVI):

Nghiên cứu: Chen và cộng sự. gửi mộtlớp phủ TaCtrên sợi carbon bằng phương pháp CVI. Nghiên cứu cho thấy ở nhiệt độ lắng đọng 950-1000°C, lớp phủ TaC thể hiện cấu trúc dày đặc và khả năng chống oxy hóa tuyệt vời ở nhiệt độ cao.

(2) Phương pháp phản ứng tại chỗ:

Nghiên cứu: Liu và cộng sự. vải TaC/PyC được điều chế trên sợi bông bằng phương pháp phản ứng tại chỗ. Những loại vải này thể hiện hiệu quả che chắn điện từ cực cao (75,0 dB), vượt trội đáng kể so với vải PyC truyền thống (24,4 dB).

(3) Phương pháp muối nóng chảy:

Nghiên cứu: Đồng và cộng sự. đã chuẩn bị mộtlớp phủ TaCtrên bề mặt sợi carbon bằng phương pháp muối nóng chảy. Kết quả cho thấy lớp phủ này tăng cường đáng kể khả năng chống oxy hóa của sợi carbon.

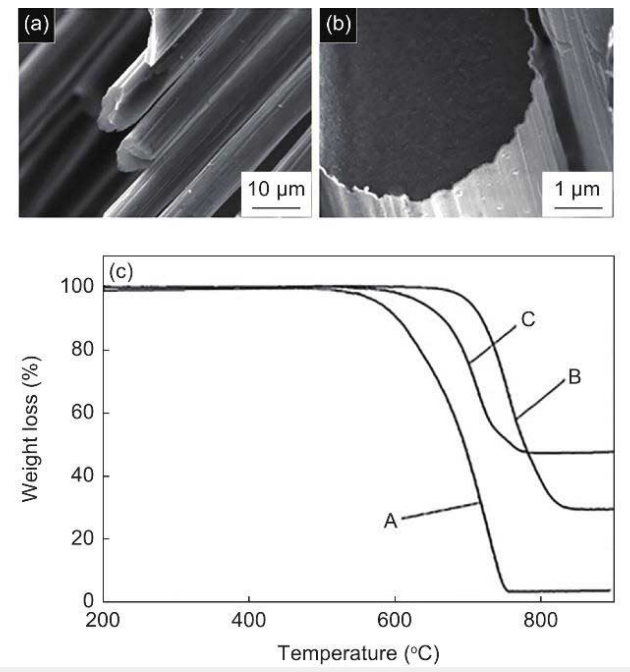

Hình 2

Hình 2: Hình 2 thể hiện ảnh SEM của sợi carbon nguyên bản và sợi carbon phủ TaC được chế tạo trong các điều kiện khác nhau, cùng với đường cong phân tích nhiệt trọng lượng (TGA) trong các điều kiện phủ khác nhau.

Hình 2a: Hiển thị hình thái của sợi carbon ban đầu.

Hình 2b: Thể hiện hình thái bề mặt của sợi carbon phủ TaC được chuẩn bị ở 1000°C, với lớp phủ dày đặc và phân bố đồng đều.

Hình 2c: Đường cong TGA chỉ ra rằnglớp phủ TaCtăng cường đáng kể khả năng chống oxy hóa của sợi carbon, với lớp phủ được chuẩn bị ở 1100°C cho thấy khả năng chống oxy hóa vượt trội.

3. Ma trận tổ hợp C/C

Đặc điểm của vật liệu tổng hợp C / C:

Vật liệu tổng hợp C/C là vật liệu tổng hợp ma trận carbon được gia cố bằng sợi carbon, được biết đến với mô đun riêng cao và cường độ riêng cao, độ ổn định sốc nhiệt tốt và khả năng chống ăn mòn ở nhiệt độ cao tuyệt vời. Chúng chủ yếu được sử dụng trong lĩnh vực hàng không vũ trụ, ô tô và sản xuất công nghiệp. Tuy nhiên, vật liệu tổng hợp C/C dễ bị oxy hóa trong môi trường nhiệt độ cao và có độ dẻo kém, điều này hạn chế ứng dụng của chúng ở nhiệt độ cao hơn.

Vai trò củaLớp phủ TaC:

Chuẩn bị mộtlớp phủ TaCtrên bề mặt vật liệu tổng hợp C/C có thể cải thiện đáng kể khả năng chống mài mòn, độ ổn định sốc nhiệt và tính chất cơ học, từ đó mở rộng ứng dụng tiềm năng của chúng trong các điều kiện khắc nghiệt.

Phương pháp và tác dụng phủ:

(1) Phương pháp phun plasma:

Nghiên cứu: Feng và cộng sự. lớp phủ hỗn hợp HfC-TaC đã được chuẩn bị trên vật liệu tổng hợp C/C bằng phương pháp phun plasma khí quyển siêu âm (SAPS). Các lớp phủ này thể hiện khả năng chống mài mòn tuyệt vời dưới mật độ dòng nhiệt ngọn lửa là 2,38 MW/m2, với tốc độ cắt mòn khối lượng chỉ 0,35 mg/s và tốc độ cắt mòn tuyến tính là 1,05 µm/s, cho thấy độ ổn định vượt trội ở nhiệt độ cao.

(2) Phương pháp Sol-Gel:

Nghiên cứu: Ông và cộng sự. chuẩn bịlớp phủ TaCtrên vật liệu tổng hợp C/C bằng phương pháp sol-gel và thiêu kết chúng ở các nhiệt độ khác nhau. Nghiên cứu cho thấy rằng sau khi thiêu kết ở 1600°C, lớp phủ thể hiện khả năng chống mài mòn tốt nhất, với cấu trúc lớp liên tục và dày đặc.

(3) Lắng đọng hơi hóa học (CVD):

Nghiên cứu: Ren và cộng sự. lắng đọng lớp phủ Hf(Ta)C trên vật liệu tổng hợp C/C sử dụng hệ thống HfCl4-TaCl5-CH4-H2-Ar thông qua phương pháp CVD. Các thí nghiệm cho thấy lớp phủ có độ bám dính mạnh với chất nền và sau 120 giây cắt bỏ ngọn lửa, tốc độ cắt bỏ khối lượng chỉ là 0,97 mg/s với tốc độ cắt bỏ tuyến tính là 1,32 µm/s, thể hiện khả năng chống cắt mòn tuyệt vời.

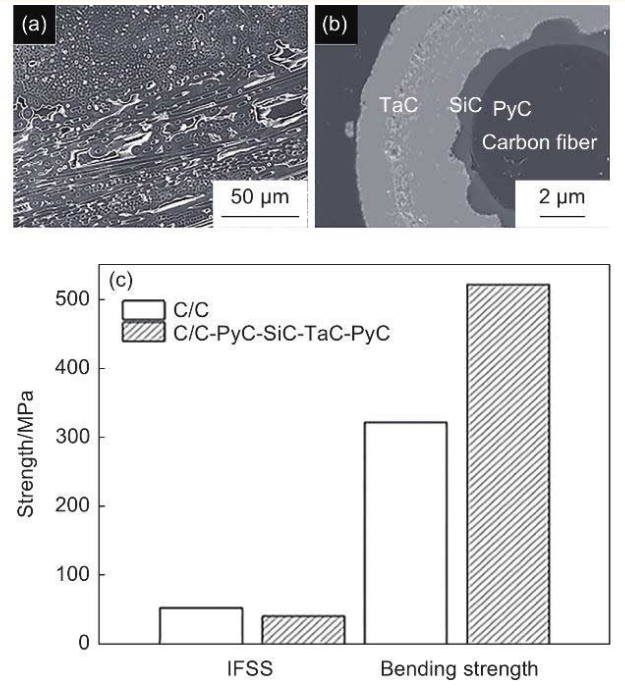

Hình 3

Hình 3 cho thấy hình thái đứt gãy của vật liệu tổng hợp C/C với lớp phủ PyC/SiC/TaC/PyC đa lớp.

Hình 3a: Hiển thị hình thái vết nứt tổng thể của lớp phủ, trong đó có thể quan sát được cấu trúc giữa các lớp phủ.

Hình 3b: Là hình ảnh phóng to của lớp phủ, hiển thị các điều kiện giao diện giữa các lớp.

Hình 3c: So sánh độ bền cắt bề mặt và độ bền uốn của hai vật liệu khác nhau, cho thấy cấu trúc lớp phủ đa lớp giúp tăng cường đáng kể các tính chất cơ học của vật liệu tổng hợp C/C.

4. Lớp phủ TaC trên vật liệu gốc cacbon được chế tạo bằng CVD

Phương pháp CVD có thể tạo ra độ tinh khiết cao, đậm đặc và đồng nhấtlớp phủ TaCở nhiệt độ tương đối thấp, tránh các khuyết tật và vết nứt thường thấy ở các phương pháp chuẩn bị ở nhiệt độ cao khác.

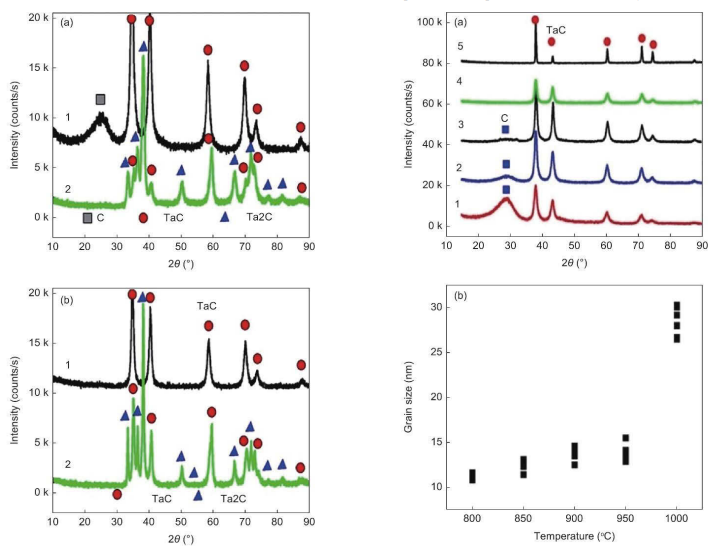

Ảnh hưởng của các thông số CVD:

(1) Tốc độ dòng khí:

Bằng cách điều chỉnh tốc độ dòng khí trong quá trình CVD, hình thái bề mặt và thành phần hóa học của lớp phủ có thể được kiểm soát một cách hiệu quả. Ví dụ, Zhang và cộng sự. nghiên cứu ảnh hưởng của tốc độ dòng khí Ar đếnlớp phủ TaCtăng trưởng và nhận thấy rằng việc tăng tốc độ dòng Ar làm chậm sự phát triển của hạt, dẫn đến hạt nhỏ hơn và đồng đều hơn.

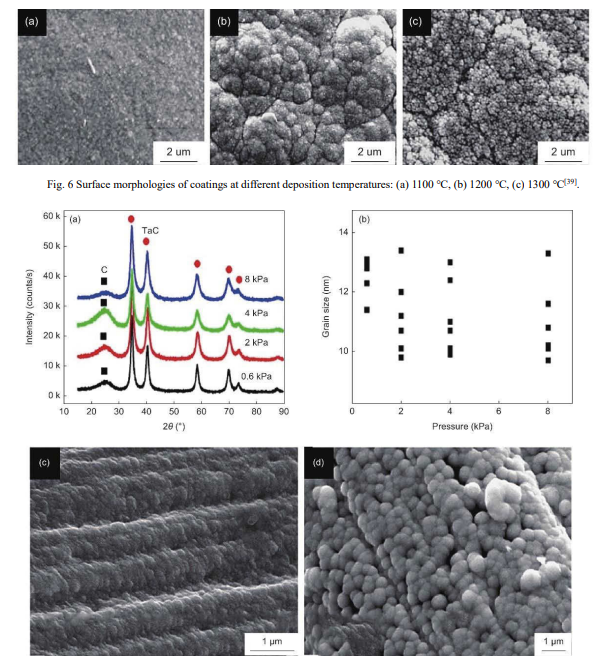

(2) Nhiệt độ lắng đọng:

Nhiệt độ lắng đọng ảnh hưởng đáng kể đến hình thái bề mặt và thành phần hóa học của lớp phủ. Nói chung, nhiệt độ lắng đọng cao hơn sẽ đẩy nhanh tốc độ lắng đọng nhưng cũng có thể làm tăng ứng suất bên trong, dẫn đến hình thành các vết nứt. Chen và cộng sự. tìm thấy rằnglớp phủ TaCđược chuẩn bị ở 800°C chứa một lượng nhỏ cacbon tự do, trong khi ở 1000°C, lớp phủ chủ yếu bao gồm các tinh thể TaC.

(3) Áp suất lắng đọng:

Áp suất lắng đọng chủ yếu ảnh hưởng đến kích thước hạt và tốc độ lắng đọng của lớp phủ. Các nghiên cứu cho thấy rằng khi áp suất lắng đọng tăng lên, tốc độ lắng đọng được cải thiện đáng kể và kích thước hạt tăng lên, mặc dù cấu trúc tinh thể của lớp phủ hầu như không thay đổi.

Hình 4

Hình 5

Hình 4 và 5 minh họa ảnh hưởng của tốc độ dòng H2 và nhiệt độ lắng đọng đến thành phần và kích thước hạt của lớp phủ.

Hình 4: Cho thấy ảnh hưởng của tốc độ dòng H2 khác nhau đến thành phần củalớp phủ TaCở 850°C và 950°C. Khi tốc độ dòng H2 là 100 mL/phút, lớp phủ chủ yếu bao gồm TaC và một lượng nhỏ Ta2C. Ở nhiệt độ cao hơn, việc bổ sung H2 sẽ tạo ra các hạt nhỏ hơn và đồng đều hơn.

Hình 5: Minh họa sự thay đổi hình thái bề mặt và kích thước hạt củalớp phủ TaCở nhiệt độ lắng đọng khác nhau. Khi nhiệt độ tăng, kích thước hạt tăng dần, chuyển từ hạt hình cầu sang hạt đa diện.

Xu hướng phát triển

Những thách thức hiện tại:

Mặc dùlớp phủ TaCtăng cường đáng kể hiệu suất của vật liệu gốc carbon, sự khác biệt lớn về hệ số giãn nở nhiệt giữa TaC và chất nền carbon có thể dẫn đến các vết nứt và nứt vỡ dưới nhiệt độ cao. Ngoài ra, một đơnlớp phủ TaCvẫn có thể không đáp ứng được yêu cầu ứng dụng trong những điều kiện khắc nghiệt nhất định.

Giải pháp:

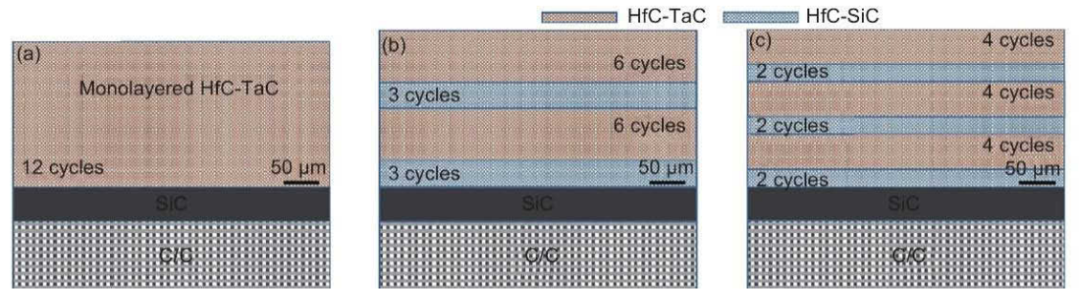

(1) Hệ thống sơn phủ composite:

Để bịt kín các vết nứt trong một lớp phủ duy nhất, có thể sử dụng hệ thống phủ composite nhiều lớp. Ví dụ, Feng và cộng sự. đã chuẩn bị các lớp phủ HfC-TaC/HfC-SiC xen kẽ trên vật liệu tổng hợp C/C bằng phương pháp SAPS, cho thấy khả năng chống mài mòn vượt trội ở nhiệt độ cao.

(2) Hệ thống sơn phủ tăng cường dung dịch rắn:

HfC, ZrC và TaC có cấu trúc tinh thể lập phương tâm mặt giống nhau và có thể tạo thành dung dịch rắn với nhau để tăng cường khả năng chống mài mòn. Ví dụ, Wang và cộng sự. lớp phủ Hf(Ta)C được điều chế bằng phương pháp CVD, cho thấy khả năng chống mài mòn tuyệt vời trong điều kiện nhiệt độ cao.

(3) Hệ thống phủ chuyển màu:

Lớp phủ chuyển màu nâng cao hiệu suất tổng thể bằng cách cung cấp sự phân bố độ dốc liên tục của thành phần lớp phủ, giúp giảm ứng suất bên trong và sự không phù hợp trong hệ số giãn nở nhiệt. Li và cộng sự. lớp phủ gradient TaC/SiC đã được chuẩn bị đã chứng minh khả năng chống sốc nhiệt tuyệt vời trong các thử nghiệm cắt bỏ ngọn lửa ở 2300°C mà không quan sát thấy vết nứt hoặc nứt vỡ.

Hình 6

Hình 6 minh họa khả năng chống mài mòn của lớp phủ composite với các cấu trúc khác nhau. Hình 6b cho thấy các cấu trúc lớp phủ xen kẽ làm giảm vết nứt ở nhiệt độ cao, thể hiện khả năng chống mài mòn tối ưu. Ngược lại, Hình 6c chỉ ra rằng lớp phủ nhiều lớp dễ bị nứt vỡ ở nhiệt độ cao do có nhiều giao diện.

Kết luận và triển vọng

Bài viết này tóm tắt một cách có hệ thống những tiến bộ nghiên cứu củalớp phủ TaCtrên vật liệu tổng hợp than chì, sợi cacbon và C/C, thảo luận về ảnh hưởng của các thông số CVD lênlớp phủ TaChiệu suất và phân tích các vấn đề hiện tại.

Để đáp ứng các yêu cầu ứng dụng của vật liệu gốc cacbon trong các điều kiện khắc nghiệt, cần phải cải thiện hơn nữa khả năng chống mài mòn, chống oxy hóa và độ ổn định cơ học ở nhiệt độ cao của lớp phủ TaC. Ngoài ra, nghiên cứu trong tương lai nên đi sâu vào các vấn đề chính trong việc chuẩn bị lớp phủ CVD TaC, thúc đẩy những tiến bộ trong ứng dụng thương mại củalớp phủ TaC.**

Chúng tôi tại Semicorex chuyên về SiC/Sản phẩm than chì phủ TaCvà công nghệ CVD SiC ứng dụng trong sản xuất chất bán dẫn, nếu bạn có thắc mắc hoặc cần thêm thông tin chi tiết, vui lòng liên hệ với chúng tôi.

Điện thoại liên hệ: +86-13567891907

Email: sales@semicorex.com