- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Gốm sứ SiC: Vật liệu không thể thiếu cho các linh kiện có độ chính xác cao trong sản xuất chất bán dẫn

2024-08-08

SiC sở hữu sự kết hợp độc đáo của các đặc tính mong muốn, bao gồm mật độ cao, độ dẫn nhiệt cao, độ bền uốn cao, mô đun đàn hồi cao, khả năng chống ăn mòn mạnh và độ ổn định nhiệt độ cao tuyệt vời. Khả năng chống biến dạng ứng suất uốn và biến dạng nhiệt khiến nó đặc biệt phù hợp với môi trường khắc nghiệt, ăn mòn và nhiệt độ cực cao gặp phải trong các quy trình sản xuất quan trọng như ăn mòn và ăn mòn wafer. Do đó, SiC đã tìm thấy các ứng dụng rộng rãi trong các giai đoạn sản xuất chất bán dẫn khác nhau, bao gồm mài và đánh bóng, xử lý nhiệt (ủ, oxy hóa, khuếch tán), in thạch bản, lắng đọng, ăn mòn và cấy ion.

1. Mài và đánh bóng: Chất nhạy cảm khi mài SiC

Sau khi cắt phôi, tấm wafer thường có các cạnh sắc, gờ, sứt mẻ, vết nứt nhỏ và các khuyết điểm khác. Để ngăn chặn những khiếm khuyết này ảnh hưởng đến độ bền của tấm bán dẫn, chất lượng bề mặt và các bước xử lý tiếp theo, quy trình mài được sử dụng. Quá trình mài làm mịn các cạnh của tấm bán dẫn, giảm sự thay đổi độ dày, cải thiện độ song song của bề mặt và loại bỏ hư hỏng do quá trình cắt lát. Mài hai mặt sử dụng tấm mài là phương pháp phổ biến nhất, với những tiến bộ không ngừng về vật liệu tấm, áp suất mài và tốc độ quay không ngừng cải thiện chất lượng tấm bán dẫn.

Cơ chế mài hai mặt

Theo truyền thống, tấm mài chủ yếu được làm bằng gang hoặc thép cacbon. Tuy nhiên, những vật liệu này có tuổi thọ ngắn, hệ số giãn nở nhiệt cao, dễ bị mài mòn và biến dạng nhiệt, đặc biệt là trong quá trình mài hoặc đánh bóng tốc độ cao, khiến việc đạt được độ phẳng và độ song song nhất quán của wafer là một thách thức. Sự ra đời của tấm mài gốm SiC, với độ cứng vượt trội, tốc độ mài mòn thấp và hệ số giãn nở nhiệt gần giống với silicon, đã dẫn đến việc thay thế dần gang và thép cacbon. Những đặc tính này làm cho tấm mài SiC đặc biệt thuận lợi cho quá trình mài và đánh bóng tốc độ cao.

2. Xử lý nhiệt: Chất mang tấm SiC và các thành phần buồng phản ứng

Các bước xử lý nhiệt như oxy hóa, khuếch tán, ủ và tạo hợp kim là không thể thiếu trong chế tạo wafer. Các thành phần gốm SiC rất quan trọng trong các quy trình này, chủ yếu là chất mang bán dẫn để vận chuyển giữa các bước xử lý và là thành phần trong buồng phản ứng của thiết bị xử lý nhiệt.

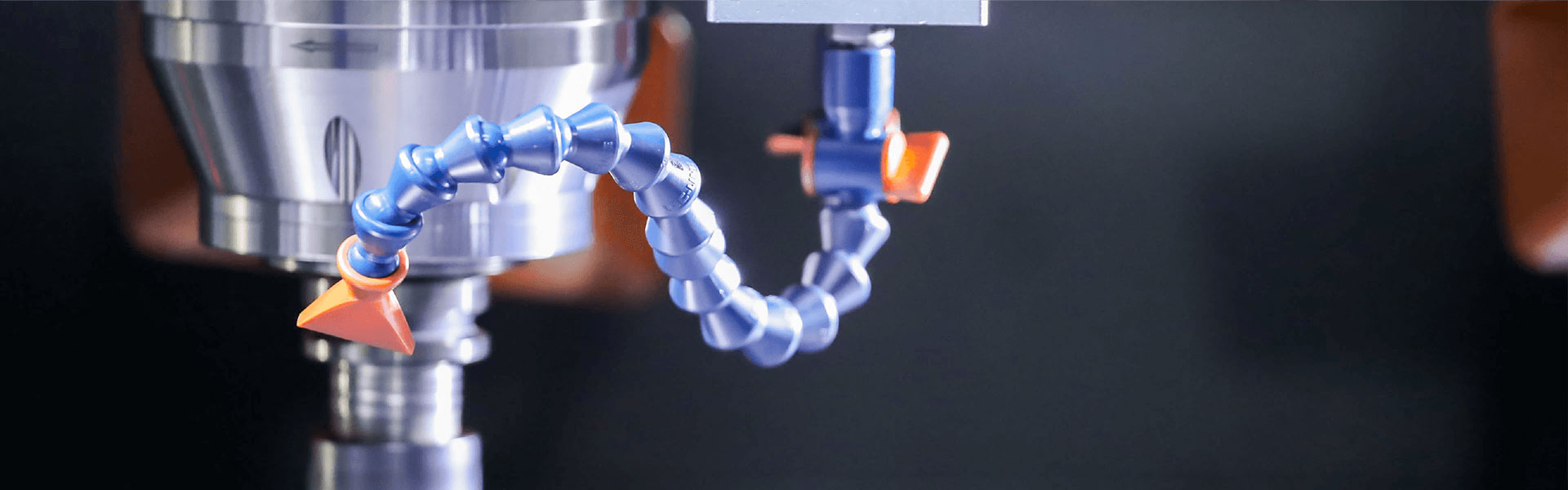

(1)Bộ phận tác động cuối bằng gốm (Cánh tay):

Trong quá trình sản xuất tấm silicon, thường phải xử lý ở nhiệt độ cao. Cánh tay cơ khí được trang bị bộ phận tác động cuối chuyên dụng thường được sử dụng để vận chuyển, xử lý và định vị các tấm bán dẫn. Những cánh tay này phải hoạt động trong môi trường phòng sạch, thường trong môi trường chân không, nhiệt độ cao và môi trường khí ăn mòn, đòi hỏi độ bền cơ học cao, chống ăn mòn, ổn định nhiệt độ cao, chống mài mòn, độ cứng và cách điện. Mặc dù đắt hơn và khó sản xuất hơn nhưng cánh tay gốm SiC vẫn vượt trội hơn các lựa chọn thay thế alumina trong việc đáp ứng các yêu cầu nghiêm ngặt này.

Bộ hiệu ứng cuối gốm Semicorex SiC

(2) Các bộ phận của buồng phản ứng:

Thiết bị xử lý nhiệt, chẳng hạn như lò oxy hóa (ngang và dọc) và hệ thống Xử lý nhiệt nhanh (RTP), hoạt động ở nhiệt độ cao, đòi hỏi vật liệu hiệu suất cao cho các bộ phận bên trong của chúng. Các thành phần SiC thiêu kết có độ tinh khiết cao, với cường độ, độ cứng, mô đun đàn hồi, độ cứng, độ dẫn nhiệt và hệ số giãn nở nhiệt thấp vượt trội, là không thể thiếu để xây dựng buồng phản ứng của các hệ thống này. Các thành phần chính bao gồm thuyền thẳng đứng, bệ, ống lót, ống bên trong và tấm vách ngăn.

Linh kiện buồng phản ứng

3. Kỹ thuật in thạch bản: Giai đoạn SiC và Gương gốm

Kỹ thuật in thạch bản, một bước quan trọng trong sản xuất chất bán dẫn, sử dụng hệ thống quang học để tập trung và chiếu ánh sáng lên bề mặt tấm bán dẫn, chuyển các mẫu mạch cho quá trình khắc tiếp theo. Độ chính xác của quá trình này trực tiếp quyết định hiệu suất và hiệu suất của các mạch tích hợp. Là một trong những thiết bị phức tạp nhất trong sản xuất chip, máy in thạch bản bao gồm hàng trăm nghìn bộ phận. Để đảm bảo hiệu suất và độ chính xác của mạch, các yêu cầu nghiêm ngặt được đặt ra về độ chính xác của cả thành phần quang học và thành phần cơ học trong hệ thống in thạch bản. Gốm SiC đóng một vai trò quan trọng trong lĩnh vực này, chủ yếu trong các giai đoạn bán dẫn và gương gốm.

Kiến trúc hệ thống in thạch bản

(1)Giai đoạn wafer:

Các giai đoạn in thạch bản có nhiệm vụ giữ tấm wafer và thực hiện các chuyển động chính xác trong quá trình phơi sáng. Trước mỗi lần phơi sáng, tấm bán dẫn và bệ đỡ phải được căn chỉnh với độ chính xác nanomet, sau đó là căn chỉnh giữa mặt nạ quang và bệ đỡ để đảm bảo truyền mẫu chính xác. Điều này đòi hỏi khả năng điều khiển tự động ở tốc độ cao, mượt mà và có độ chính xác cao đối với bệ đỡ với độ chính xác ở cấp độ nanomet. Để đáp ứng những nhu cầu này, các giai đoạn in thạch bản thường sử dụng gốm SiC nhẹ với độ ổn định kích thước đặc biệt, hệ số giãn nở nhiệt thấp và khả năng chống biến dạng. Điều này giảm thiểu quán tính, giảm tải động cơ và nâng cao hiệu quả chuyển động, độ chính xác định vị và độ ổn định.

(2)Gương gốm:

Điều khiển chuyển động đồng bộ giữa giai đoạn wafer và giai đoạn kẻ ô là rất quan trọng trong kỹ thuật in thạch bản, ảnh hưởng trực tiếp đến độ chính xác và năng suất tổng thể của quy trình. Gương sân khấu là thành phần không thể thiếu của hệ thống đo phản hồi quét và định vị sân khấu. Hệ thống này sử dụng giao thoa kế để phát ra các chùm đo phản xạ khỏi gương sân khấu. Bằng cách phân tích các chùm tia phản xạ bằng nguyên lý Doppler, hệ thống sẽ tính toán các thay đổi vị trí của bệ trong thời gian thực, cung cấp phản hồi cho hệ thống điều khiển chuyển động để đảm bảo đồng bộ hóa chính xác giữa bệ wafer và bệ kẻ ô. Mặc dù gốm SiC nhẹ phù hợp cho ứng dụng này nhưng việc sản xuất các bộ phận phức tạp như vậy đặt ra những thách thức đáng kể. Hiện nay, các nhà sản xuất thiết bị mạch tích hợp chủ yếu sử dụng gốm thủy tinh hoặc cordierite cho mục đích này. Tuy nhiên, với những tiến bộ trong khoa học vật liệu và kỹ thuật sản xuất, các nhà nghiên cứu tại Học viện Vật liệu Xây dựng Trung Quốc đã chế tạo thành công gương gốm SiC có kích thước lớn, hình dạng phức tạp, nhẹ, được bao bọc hoàn toàn và các thành phần quang học có cấu trúc-chức năng khác cho các ứng dụng in thạch bản.

(3)Phim mỏng Photomask:

Mặt nạ quang, còn được gọi là lưới ngắm, được sử dụng để truyền ánh sáng có chọn lọc và tạo hoa văn trên vật liệu cảm quang. Tuy nhiên, bức xạ ánh sáng EUV có thể gây nóng lên đáng kể cho mặt nạ quang, có khả năng đạt nhiệt độ từ 600 đến 1000 độ C, dẫn đến hư hỏng do nhiệt. Để giảm thiểu điều này, một màng mỏng SiC thường được lắng đọng trên mặt nạ quang để tăng cường độ ổn định nhiệt và ngăn ngừa sự xuống cấp.

4. Khắc và lắng đọng plasma: Vòng lấy nét và các thành phần khác

Trong sản xuất chất bán dẫn, quy trình khắc sử dụng plasma được tạo ra từ khí ion hóa (ví dụ: khí chứa flo) để loại bỏ có chọn lọc vật liệu không mong muốn khỏi bề mặt wafer, để lại các mẫu mạch mong muốn. Ngược lại, lắng đọng màng mỏng liên quan đến việc lắng đọng các vật liệu cách điện giữa các lớp kim loại để tạo thành các lớp điện môi, tương tự như quá trình ăn mòn ngược. Cả hai quy trình đều sử dụng công nghệ plasma, có thể ăn mòn các thành phần trong buồng. Do đó, các thành phần này yêu cầu khả năng kháng plasma tuyệt vời, độ phản ứng thấp với khí chứa flo và độ dẫn điện thấp.

Theo truyền thống, các bộ phận trong thiết bị khắc và lắng đọng, chẳng hạn như vòng lấy nét, được chế tạo bằng vật liệu như silicon hoặc thạch anh. Tuy nhiên, nỗ lực không ngừng hướng tới việc thu nhỏ mạch tích hợp (IC) đã làm tăng đáng kể nhu cầu và tầm quan trọng của các quy trình khắc có độ chính xác cao. Quá trình thu nhỏ này đòi hỏi phải sử dụng các plasma năng lượng cao để khắc chính xác ở quy mô vi mô nhằm đạt được kích thước tính năng nhỏ hơn và cấu trúc thiết bị ngày càng phức tạp.

Để đáp ứng nhu cầu này, cacbua silic lắng đọng hơi hóa học (CVD) (SiC) đã nổi lên như một vật liệu được ưa chuộng cho lớp phủ và linh kiện trong thiết bị khắc và lắng đọng. Các đặc tính vật lý và hóa học vượt trội của nó, bao gồm độ tinh khiết và tính đồng nhất cao, khiến nó đặc biệt phù hợp cho ứng dụng đòi hỏi khắt khe này. Hiện tại, các thành phần CVD SiC trong thiết bị khắc bao gồm vòng lấy nét, vòi hoa sen khí, trục lăn và vòng cạnh. Trong thiết bị lắng đọng, CVD SiC được sử dụng cho nắp buồng, lớp lót và chất nhạy cảm bằng than chì được phủ SiC.

Vòng lấy nét và chất nhạy cảm than chì được phủ SiC

Khả năng phản ứng thấp của CVD SiC với khí ăn mòn gốc clo và flo, cùng với độ dẫn điện thấp, khiến nó trở thành vật liệu lý tưởng cho các bộ phận như vòng lấy nét trong thiết bị khắc plasma. Vòng lấy nét, được bố trí xung quanh ngoại vi của tấm bán dẫn, là thành phần quan trọng giúp tập trung plasma lên bề mặt tấm bán dẫn bằng cách đặt một điện áp vào vòng, từ đó nâng cao tính đồng nhất của quá trình xử lý.

Khi quá trình thu nhỏ IC tiến bộ, nhu cầu năng lượng và năng lượng của plasma khắc axit tiếp tục tăng, đặc biệt là trong thiết bị khắc plasma kết hợp điện dung (CCP). Do đó, việc áp dụng các vòng lấy nét dựa trên SiC đang tăng lên nhanh chóng nhờ khả năng chịu đựng các môi trường plasma ngày càng khắc nghiệt này.**

Semicorex, với tư cách là nhà sản xuất và nhà cung cấp giàu kinh nghiệm, cung cấp Vật liệu gốm sứ và than chì đặc biệt cho ngành công nghiệp bán dẫn và quang điện. Nếu bạn có bất kỳ thắc mắc hoặc cần thêm chi tiết, xin vui lòng liên hệ với chúng tôi.

Số điện thoại liên hệ +86-13567891907

Email: sales@semicorex.com