- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tìm hiểu về sự lắng đọng hơi hóa học (CVD): Tổng quan toàn diện

2024-07-22

1. Cơ chế bệnh tim mạch

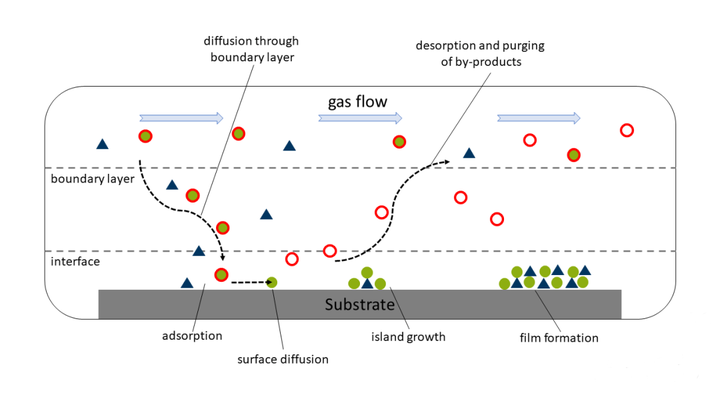

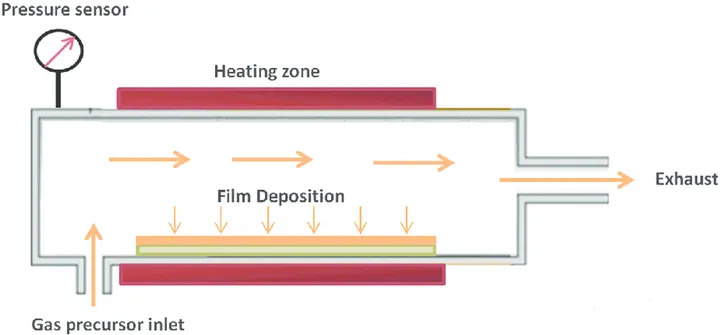

CVD bao gồm một loạt các bước phức tạp, liên kết với nhau chi phối sự hình thành màng mỏng. Các bước này phụ thuộc nhiều vào các chất phản ứng cụ thể có liên quan và các điều kiện quy trình đã chọn. Tuy nhiên, khuôn khổ chung để hiểu các phản ứng CVD có thể được trình bày như sau:

Giới thiệu và kích hoạt tiền chất: Vật liệu tiền chất dạng khí được đưa vào buồng phản ứng. Những tiền chất này sau đó được kích hoạt, thường thông qua quá trình gia nhiệt, tạo plasma hoặc kết hợp cả hai.

Phản ứng bề mặt: Các phân tử tiền chất được kích hoạt hấp phụ trên bề mặt chất nền được làm nóng. Sau đó, chúng trải qua các phản ứng hóa học, dẫn đến sự hình thành vật liệu màng mỏng mong muốn. Những phản ứng này có thể bao gồm nhiều quá trình hóa học khác nhau, bao gồm quá trình oxy hóa, khử, phân hủy và lắng đọng hơi hóa học.

Tăng trưởng màng: Khi quá trình tiếp tục, việc cung cấp liên tục các phân tử tiền chất được kích hoạt sẽ duy trì phản ứng ở bề mặt chất nền, dẫn đến sự tích tụ và phát triển dần dần của màng mỏng. Tốc độ tăng trưởng của màng bị ảnh hưởng bởi các yếu tố như nhiệt độ phản ứng, áp suất và nồng độ tiền chất.

Độ bám dính và kết tinh: Vật liệu lắng đọng bám vào bề mặt đế và trải qua quá trình kết tinh, tạo thành một màng mỏng rắn liên tục với hình thái và cấu trúc tinh thể cụ thể. Các đặc tính của màng lắng đọng được quyết định bởi các thông số lắng đọng đã chọn và các đặc tính bên trong của vật liệu tiền thân.

2. Điều kiện quy trình và tiền chất

Các quy trình CVD thường yêu cầu nhiệt độ và áp suất cao để tạo điều kiện thuận lợi cho các phản ứng hóa học liên quan đến lắng đọng màng mỏng. Nhiệt độ cao tăng cường khả năng phản ứng của các phân tử tiền chất, thúc đẩy quá trình hình thành màng hiệu quả. Áp suất tăng cao làm tăng nồng độ chất phản ứng gần bề mặt chất nền, đẩy nhanh hơn nữa tốc độ lắng đọng.

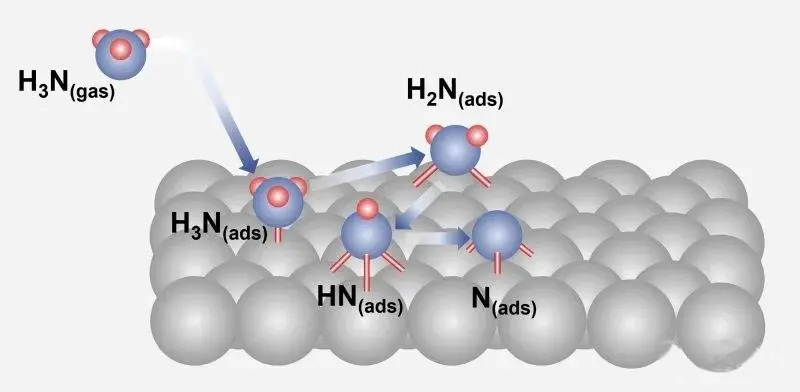

Một loạt các tiền chất hóa học có thể được sử dụng trong các quy trình CVD, bao gồm khí, chất lỏng và chất rắn. Tiền chất thường được sử dụng bao gồm:

Oxy: Thường được sử dụng làm tác nhân oxy hóa trong lắng đọng màng oxit.

Halide: Ví dụ bao gồm silicon tetrachloride (SiCl4), vonfram hexafluoride (WF6) và titan tetrachloride (TiCl4).

Hyđrua: Silane (SiH4), germane (GeH4) và amoniac (NH3) là những ví dụ phổ biến.

Các kim loại hữu cơ: Chúng bao gồm trimethylaluminum (Al(CH3)3) và tetrakis(dimethylamido)titanium (Ti(NMe2)4).

Alkoxit kim loại: Tetraethyl orthosilicate (TEOS) và titan isopropoxide (Ti(OiPr)4) là những ví dụ.

Độ tinh khiết của nguyên liệu tiền chất là điều quan trọng nhất trong quy trình CVD. Các tạp chất có trong tiền chất có thể kết hợp vào màng lắng đọng, làm thay đổi tính chất của nó và có khả năng làm giảm hiệu suất của thiết bị. Hơn nữa, tiền chất CVD phải thể hiện tính ổn định trong điều kiện bảo quản để ngăn ngừa sự phân hủy và hình thành tạp chất sau đó.

3. Ưu điểm của CVD

CVD có một số lợi thế so với các kỹ thuật lắng đọng màng mỏng khác, góp phần áp dụng rộng rãi nó trong sản xuất chất bán dẫn:

Tính phù hợp cao: CVD vượt trội trong việc lắng đọng các màng đồng nhất ngay cả trên các cấu trúc ba chiều phức tạp với tỷ lệ khung hình cao. Thuộc tính này làm cho nó trở nên vô giá đối với các rãnh phủ, vias và các tính năng phức tạp khác thường gặp trong các thiết bị bán dẫn.

Hiệu quả về chi phí: CVD thường tỏ ra hiệu quả hơn về mặt chi phí so với các kỹ thuật lắng đọng hơi vật lý (PVD), chẳng hạn như phún xạ, do tốc độ lắng đọng cao hơn và khả năng đạt được lớp phủ dày.

Kiểm soát quy trình linh hoạt: CVD cung cấp cửa sổ xử lý rộng, cho phép kiểm soát chính xác độ dày, thành phần và tính đồng nhất của màng bằng cách điều chỉnh các thông số quy trình như nhiệt độ, áp suất và tốc độ dòng tiền chất.

4. Hạn chế của CVD

Mặc dù có những ưu điểm nhưng CVD cũng có những hạn chế nhất định:

Nhiệt độ xử lý cao: Yêu cầu về nhiệt độ cao có thể là yếu tố hạn chế đối với các chất nền có độ ổn định nhiệt thấp.

Độc tính và an toàn của tiền chất: Nhiều tiền chất CVD độc hại, dễ cháy hoặc ăn mòn, đòi hỏi các quy trình an toàn nghiêm ngặt trong quá trình xử lý và thải bỏ.

Quản lý chất thải: Sản phẩm phụ của phản ứng CVD có thể nguy hiểm và cần được xử lý và tiêu hủy cẩn thận.

5. So sánh với lớp phủ PVD

PVD và CVD đại diện cho hai cách tiếp cận riêng biệt để lắng đọng màng mỏng, mỗi phương pháp đều có những ưu điểm và hạn chế riêng. Các kỹ thuật PVD, chẳng hạn như phún xạ và bay hơi, liên quan đến việc chuyển vật liệu vật lý từ mục tiêu sang chất nền trong môi trường chân không. Ngược lại, CVD dựa vào phản ứng hóa học của tiền chất khí ở bề mặt chất nền.

Sự khác biệt chính bao gồm:

Khả năng tương thích vật liệu: PVD có thể lắng đọng nhiều loại vật liệu hơn, bao gồm kim loại, hợp kim và gốm sứ, trong khi CVD thường phù hợp hơn để lắng đọng gốm sứ và một số polyme.

Điều kiện quy trình: Các quy trình PVD thường xảy ra trong điều kiện chân không cao, trong khi CVD có thể hoạt động ở phạm vi áp suất rộng hơn.

Đặc tính lớp phủ: Lớp phủ PVD có xu hướng mỏng hơn và ít phù hợp hơn so với lớp phủ CVD. Tuy nhiên, PVD mang lại lợi thế về tốc độ lắng đọng và tính linh hoạt trong việc phủ các hình học phức tạp.

6. Kết luận

Lắng đọng hơi hóa học (CVD) là công nghệ nền tảng trong sản xuất chất bán dẫn, cho phép lắng đọng các màng mỏng chất lượng cao với tính đồng nhất, phù hợp đặc biệt và kiểm soát các đặc tính vật liệu. Khả năng lưu trữ nhiều loại vật liệu, kết hợp với hiệu quả chi phí và khả năng mở rộng, khiến nó trở thành một công cụ không thể thiếu để chế tạo các thiết bị bán dẫn tiên tiến. Khi nhu cầu thu nhỏ và hiệu suất tiếp tục thúc đẩy ngành công nghiệp bán dẫn phát triển, CVD chắc chắn sẽ vẫn là một công nghệ hỗ trợ quan trọng trong nhiều năm tới.**