- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Quy trình plasma trong hoạt động CVD

2024-05-10

1. Vệ sinh buồng

Trong quá trình lắng đọng hơi hóa học (CVD), cặn lắng hình thành không chỉ trên bề mặt của tấm bán dẫn mà còn trên các bộ phận bên trong buồng xử lý và các thành của nó. Các màng bám trên các bộ phận phải được loại bỏ thường xuyên để duy trì các điều kiện xử lý ổn định và ngăn chặn sự nhiễm bẩn hạt của các tấm bán dẫn. Hầu hết các buồng CVD đều sử dụng khí phản ứng hóa học gốc flo để làm sạch.

Trong buồng CVD oxit silicon, quá trình làm sạch bằng plasma thường liên quan đến các khí fluorocarbon như CF4, C2F6 và C3F8, chúng phân hủy trong plasma, giải phóng các gốc flo. Các phản ứng hóa học được biểu diễn như sau:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Các nguyên tử flo, nằm trong số các gốc phản ứng mạnh nhất, phản ứng nhanh với oxit silic để tạo thành khí SiF4, chất này có thể dễ dàng thoát ra khỏi buồng:

·F + SiO2 -> SiF4 + O2 + các sản phẩm phụ dễ bay hơi khác

Buồng CVD vonfram thường sử dụng SF6 và NF3 làm nguồn flo. Các gốc flo phản ứng với vonfram để tạo ra vonfram hexaflorua dễ bay hơi (WF6), chất này có thể được loại bỏ khỏi buồng bằng bơm chân không. Việc làm sạch buồng plasma có thể được tự động chấm dứt bằng cách theo dõi các đặc tính phát thải của flo trong plasma, tránh làm sạch buồng quá mức. Những khía cạnh này sẽ được thảo luận chi tiết hơn.

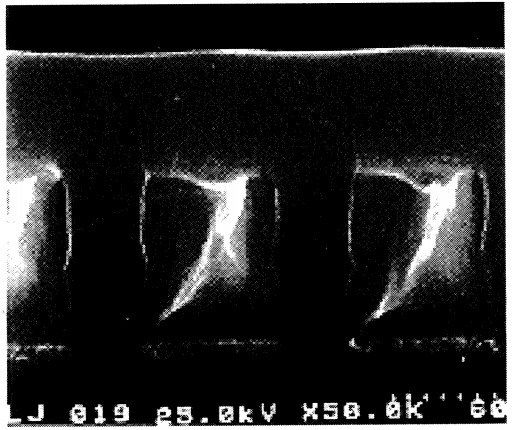

2. Lấp đầy khoảng trống

Khi khoảng cách giữa các đường kim loại thu hẹp xuống còn 0,25 µm với tỷ lệ khung hình 4:1, hầu hết các kỹ thuật lắng đọng CVD đều gặp khó khăn trong việc lấp đầy các khoảng trống mà không có khoảng trống. CVD huyết tương mật độ cao (HDP-CVD) có khả năng lấp đầy những khoảng trống hẹp như vậy mà không tạo ra khoảng trống (xem hình bên dưới). Quá trình HDP-CVD sẽ được mô tả sau.

3. Khắc plasma

So với khắc ướt, khắc axit bằng plasma mang lại những ưu điểm như cấu hình ăn mòn dị hướng, phát hiện điểm cuối tự động và tiêu thụ hóa chất thấp hơn, cùng với tốc độ ăn mòn cao hợp lý, độ chọn lọc tốt và tính đồng nhất.

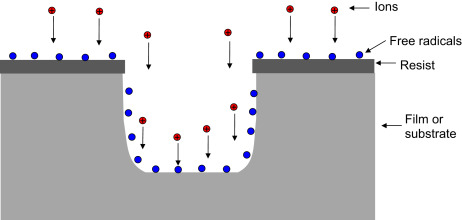

4. Kiểm soát hồ sơ Etch

Trước khi phương pháp khắc plasma trở nên phổ biến trong sản xuất chất bán dẫn, hầu hết các nhà máy sản xuất tấm bán dẫn đều sử dụng phương pháp khắc axit ướt để chuyển mẫu. Tuy nhiên, khắc ướt là một quá trình đẳng hướng (ăn mòn với tốc độ như nhau theo mọi hướng). Khi kích thước đặc điểm giảm xuống dưới 3 µm, quá trình ăn mòn đẳng hướng sẽ tạo ra vết cắt, hạn chế việc áp dụng phương pháp ăn mòn ướt.

Trong quá trình plasma, các ion liên tục bắn phá bề mặt wafer. Cho dù thông qua cơ chế phá hủy mạng tinh thể hay cơ chế thụ động ở thành bên, quá trình ăn mòn bằng plasma có thể đạt được cấu hình ăn mòn dị hướng. Bằng cách giảm áp suất trong quá trình ăn mòn, đường đi tự do trung bình của các ion có thể tăng lên, do đó giảm va chạm ion để kiểm soát biên dạng tốt hơn.

5. Tốc độ khắc và tính chọn lọc

Sự bắn phá ion trong plasma giúp phá vỡ các liên kết hóa học của các nguyên tử bề mặt, khiến chúng tiếp xúc với các gốc do plasma tạo ra. Sự kết hợp giữa xử lý vật lý và hóa học này giúp tăng cường đáng kể tốc độ phản ứng hóa học của quá trình ăn mòn. Tốc độ khắc và độ chọn lọc được quyết định bởi các yêu cầu của quy trình. Vì cả sự bắn phá ion và gốc tự do đều đóng vai trò quan trọng trong quá trình ăn mòn và năng lượng RF có thể kiểm soát sự bắn phá ion và gốc tự do, nên năng lượng RF trở thành thông số chính để kiểm soát tốc độ ăn mòn. Việc tăng công suất RF có thể tăng cường đáng kể tốc độ ăn mòn, điều này sẽ được thảo luận chi tiết hơn, cũng ảnh hưởng đến độ chọn lọc.

6. Phát hiện điểm cuối

Nếu không có plasma, điểm cuối khắc phải được xác định bằng thời gian hoặc bằng cách kiểm tra trực quan của người vận hành. Trong các quy trình plasma, khi quá trình ăn mòn tiến triển qua vật liệu bề mặt để bắt đầu ăn mòn vật liệu bên dưới (điểm cuối), thành phần hóa học của plasma thay đổi do sự thay đổi trong các sản phẩm phụ ăn mòn, thể hiện rõ qua sự thay đổi màu phát xạ. Bằng cách theo dõi sự thay đổi màu phát xạ bằng cảm biến quang học, điểm cuối khắc có thể được xử lý tự động. Trong sản xuất vi mạch, đây là một công cụ có giá trị cao.**