- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Quá trình cắt và mài nền

2024-04-01

Vật liệu nền SiC là cốt lõi của chip SiC. Quy trình sản xuất chất nền là: sau khi thu được thỏi tinh thể SiC thông qua quá trình tăng trưởng đơn tinh thể; sau đó chuẩn bịChất nền SiCyêu cầu làm mịn, làm tròn, cắt, mài (làm mỏng); đánh bóng cơ học, đánh bóng cơ học hóa học; và làm sạch, kiểm tra, v.v.. Quy trình

Có ba phương pháp phát triển tinh thể chính: vận chuyển hơi vật lý (PVT), lắng đọng hơi hóa học ở nhiệt độ cao (HT-CVD) và epit Wax pha lỏng (LPE). Phương pháp PVT là phương pháp chủ đạo để phát triển thương mại chất nền SiC ở giai đoạn này. Nhiệt độ tăng trưởng của tinh thể SiC là trên 2000 ° C, đòi hỏi phải kiểm soát nhiệt độ và áp suất cao. Hiện nay, có những vấn đề như mật độ trật khớp cao và khuyết tật tinh thể cao.

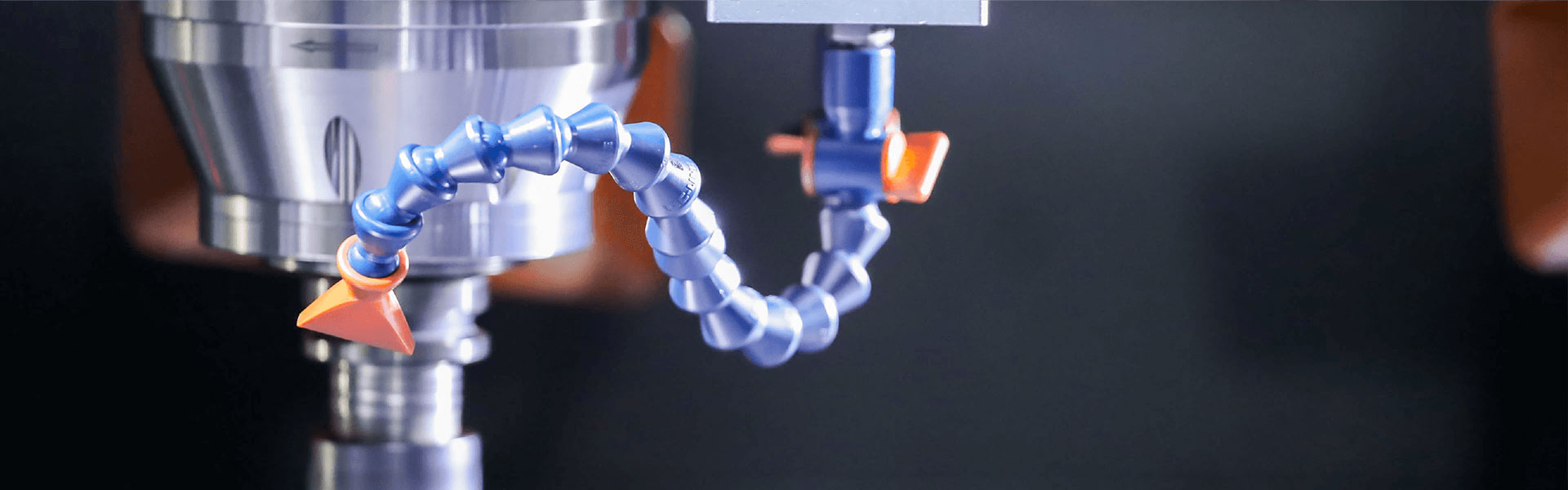

Việc cắt chất nền sẽ cắt phôi tinh thể thành các tấm mỏng để xử lý tiếp theo. Phương pháp cắt ảnh hưởng đến sự phối hợp của quá trình mài tiếp theo và các quá trình khác của tấm nền cacbua silic. Cắt phôi chủ yếu dựa trên phương pháp cắt nhiều dây bằng vữa và cắt bằng cưa dây kim cương. Hầu hết các tấm wafer SiC hiện có đều được cắt bằng dây kim cương. Tuy nhiên, SiC có độ cứng và độ giòn cao, dẫn đến năng suất wafer thấp và chi phí tiêu hao dây cắt cao. Các câu hỏi nâng cao. Đồng thời, thời gian cắt của tấm wafer 8 inch dài hơn đáng kể so với tấm wafer 6 inch và nguy cơ đường cắt bị kẹt cũng cao hơn, dẫn đến năng suất giảm.

Xu hướng phát triển của công nghệ cắt chất nền là cắt laser, tạo thành một lớp biến tính bên trong tinh thể và bóc lớp wafer khỏi tinh thể cacbua silic. Đó là quá trình xử lý không tiếp xúc, không làm mất vật liệu và không bị hư hỏng do ứng suất cơ học, do đó tổn thất thấp hơn, năng suất cao hơn và phương pháp xử lý linh hoạt và hình dạng bề mặt của SiC được xử lý tốt hơn.

Chất nền SiCquá trình mài bao gồm mài (làm mỏng) và đánh bóng. Quá trình làm phẳng bề mặt SiC chủ yếu bao gồm hai quá trình: mài và làm mỏng.

Mài được chia thành mài thô và mài mịn. Giải pháp quá trình mài thô chủ đạo là đĩa gang kết hợp với chất lỏng mài kim cương đơn tinh thể. Sau khi phát triển bột kim cương đa tinh thể và bột kim cương giống đa tinh thể, giải pháp xử lý nghiền mịn cacbua silic là một miếng polyurethane kết hợp với chất lỏng nghiền mịn giống như đa tinh thể. Giải pháp quy trình mới là miếng đánh bóng tổ ong kết hợp với chất mài mòn kết tụ.

Quá trình mài mỏng được chia thành hai bước: mài thô và mài mịn. Giải pháp máy pha loãng và đá mài được áp dụng. Nó có mức độ tự động hóa cao và được kỳ vọng sẽ thay thế lộ trình kỹ thuật mài. Giải pháp quy trình làm mỏng được sắp xếp hợp lý và việc làm mỏng bánh mài có độ chính xác cao có thể tiết kiệm việc đánh bóng cơ học một mặt (DMP) cho vòng đánh bóng; việc sử dụng bánh mài có tốc độ xử lý nhanh, kiểm soát mạnh mẽ hình dạng bề mặt xử lý và phù hợp cho việc xử lý wafer kích thước lớn. Đồng thời, so với quá trình mài hai mặt, làm mỏng là quá trình xử lý một mặt, đây là một quá trình quan trọng để mài mặt sau của wafer trong quá trình sản xuất epiticular và đóng gói wafer. Khó khăn trong việc thúc đẩy quá trình pha loãng nằm ở chỗ khó khăn trong việc nghiên cứu phát triển bánh mài và yêu cầu công nghệ chế tạo cao. Mức độ nội địa hóa của bánh mài rất thấp và chi phí vật tư tiêu hao cao. Hiện nay, thị trường bánh mài chủ yếu do DISCO chiếm giữ.

Đánh bóng được sử dụng để làm mịnChất nền SiC, loại bỏ vết trầy xước bề mặt, giảm độ nhám và loại bỏ căng thẳng xử lý. Nó được chia thành hai bước: đánh bóng thô và đánh bóng mịn. Chất lỏng đánh bóng alumina thường được sử dụng để đánh bóng thô cacbua silic, và chất lỏng đánh bóng oxit nhôm chủ yếu được sử dụng để đánh bóng mịn. Dung dịch đánh bóng oxit silic.